Le transport pneumatique est un processus important pour de nombreuses industries, notamment la production et le transport de matières plastiques, la transformation, l'emballage et le transport des aliments, le stockage de semences agricoles, pour n'en citer que quelques-uns. Les solutions de filtration et de silencieux font partie intégrante d'un système de transport pneumatique efficace. L’intérêt va de la protection de l'équipement de circulation d'air à la réduction du bruit émis par l'équipement. La filtration est nécessaire pour nettoyer l'air atmosphérique entrant dans le processus par l'admission de la soufflante/pompe et toutes les vannes de purge d'air ou les soupapes de surpression à l'intérieur du système. Cet article traite du processus de transport pneumatique et de l'importance de la filtration pour le système.

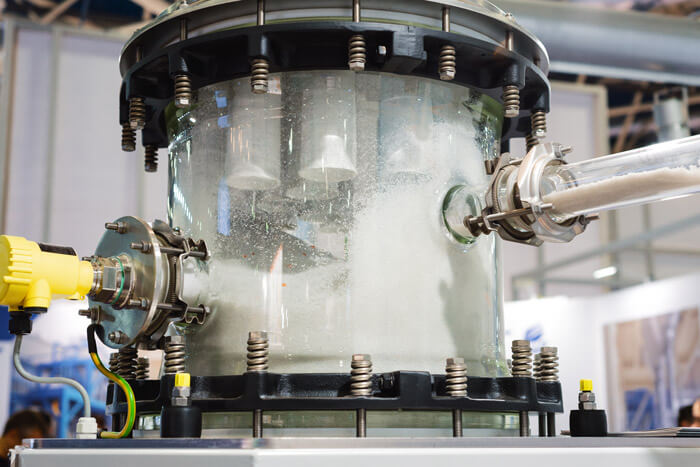

La trémie et la tuyauterie transparentes permettent de confirmer visuellement que le système de transport pneumatique fonctionne correctement.

Le transport pneumatique est un processus qui utilise de l'air pour transférer des produits en vrac tels que des poudres, des granulés et d'autres solides d'un point A à un point B à l'intérieur d'une tuyauterie ou d'un tube. Le transport réussi du matériau dépend de la circulation de l'air entre les points de départ et d'arrivée du système. Le débit est généralement obtenu à l'aide d'une soufflante, d'un compresseur, d'un FAN ou d'une pompe à vide.

Les concepteurs et les constructeurs de systèmes de transport pneumatique prendront en considération le type de produit transporté lors de la sélection du système de transport pneumatique le plus approprié.

Cette installation de moulage par injection utilise un système de transport pneumatique pour décharger les granulés de plastique des wagons vers les silos de stockage et de distribution.

Le type le plus courant de système de transport pneumatique est le système en phase diluée ou pauvre, dans lequel le flux d'air peut être généré à l'aide d'un équipement sous pression ou sous vide. Les pressions de fonctionnement sont généralement inférieures à 1 bar (g) dans les environnements sous pression, et les systèmes de vide fonctionnent généralement autour de 500 mbar. Ces systèmes utilisent des vitesses élevées pour permettre au produit d’être plus fluide dans le flux d'air.

Le transport pneumatique en phase dense est utilisé comme méthode pour déplacer des matériaux lourds, fragiles ou abrasifs à faible vitesse. Le matériau se déplace le long d'un tuyau fermé à faible vitesse. Cela permet de réduire l'usure à la fois de la tuyauterie du système et des matériaux transportés. Par conséquent, la phase dense est souvent le système de choix lorsque les matériaux doivent être transportés sur de longues distances.

Le transport pneumatique en phase dense et en phase diluée est utilisé dans les applications agricoles pour déplacer les céréales, le maïs et d'autres produits dans et hors des silos de stockage.

Un facteur commun dans le processus de conception du transport pneumatique est le calcul de la vitesse de saltation. La vitesse de saltation est la vitesse de l'air en dessous de laquelle les solides transportés commencent à se déposer au fond des conduites horizontales. Cette information est importante pour sélectionner le type d'équipement approprié nécessaire pour un système de convoyage réussi. Un équipement de circulation d'air incorrect peut endommager les produits transportés ou empêcher le transport total des produits. Pour transporter des solides en vrac tels qu'une poudre ou des granulés, la vitesse minimale de transport de l'air doit être SUPÉRIEURE à la vitesse de saltation.

Plusieurs types de technologies de déplacement d'air sont utilisés dans les applications de transport pneumatique, ce qui sera décidé par le constructeur du système. Dans les systèmes de transport à pression positive, les types d'équipement de circulation d'air comprennent :

• Lobe Rotatif / Déplacement Positif (PD), Centrifuge, à bec etc.

• Vis rotative, centrifuge, palettes etc.

• Radial

Dans les systèmes de transport à pression négative (vide), les types d'équipement de déplacement d'air comprennent :

• Palette rotative, à bec, anneau liquide, canal latéral, vis, extracteur de style Roots (souffleur PD)

Équipement de transport pneumatique dans une installation de production de café. Le système utilise des pompes à vide et des soufflantes PD pour pousser et tirer les matériaux.

Sans une filtration appropriée, un système de transport pneumatique risque de réduire les performances de l'équipement, y compris les pannes et la contamination du processus, ce qui peut entraîner une augmentation des coûts en rebut et déchets.

Les temps d'arrêt d'un processus sont à la fois indésirables et coûteux. Un facteur commun contribuant au temps d'arrêt du procédé est la défaillance de l'équipement causée par des contaminants environnementaux et des matériaux de procédé entrant dans la circulation d'air de l'équipement. Cela peut être évité en sélectionnant une solution de filtration adaptée.

Les filtres d'admission et les filtres silencieux jouent un rôle crucial dans la protection de l'équipement de déplacement d'air à pression positive. Sans une solution filtrante correctement dimensionnée, des corps étrangers tels que des poussières et des particules en suspension dans l'air, des insectes, des animaux ou du matériel (écrous, boulons, etc.) risquent d'être aspirés dans l'équipement. Cela peut entraîner une panne de la machine et des temps d'arrêt du système. L'ajout d'un filtre de haute qualité pour nettoyer l'air atmosphérique d'admission et protéger la soufflante, le compresseur ou le ventilateur peut réduire le risque de temps d'arrêt. Lorsque le bruit dans l'environnement est un problème, le silencieux peut être intégré au filtre dans une solution compacte appelée filtre silencieux d'entrée.

En fonction des conditions de fonctionnement et des capacités de l'équipement, un média filtrant spécifique peut être sélectionné pour répondre aux exigences de performance et d'efficacité d'élimination. Par exemple, un environnement d'emballage alimentaire peut nécessiter un filtre à air à haute efficacité (HEPA) de qualité E12 pour capturer 99,97 % de la charge de particules égale ou supérieure à 0,3 micron. Dans ce scénario, le dimensionnement du filtre est crucial pour garantir que la chute de pression à travers le filtre a un impact négligeable sur les performances de l'équipement.

Du côté du processus/de l’air sous pression positive, il y a souvent un besoin pour des solutions de filtration dans les applications de transport pneumatique. Ces filtres de style en ligne protègent les matériaux du procédé contre les particules étrangères et garantissent un air pur. Encore une fois, le dimensionnement est crucial pour s'assurer que l'équipement de déplacement d'air peut fonctionner à des niveaux de performance optimales. Dans l'industrie pharmaceutique, la filtration en ligne est couramment spécifiée en raison de la nature sensible du produit transféré. En cas de contamination, le coût de la mise au rebut du produit peut être extrêmement élevé. Dans de nombreux cas, un média filtrant à haute efficacité tel qu'un filtre à air à très faible teneur en particules (ULPA) de qualité H14 sera requis en raison des propriétés d'élimination offertes, une efficacité d'élimination de 99,995% à 0,1 micron.

Un autre défi potentiel à considérer est la séparation des liquides qui peuvent être présents entre l'équipement de circulation d'air et le processus. Certaines technologies utilisent l'huile comme fluide lubrifiant et en cas de panne, l'huile peut migrer dans le système de convoyage. Un séparateur d'huile en ligne permet de capter les huiles du flux d'air. Ceci est réalisé grâce à des solutions de séparation à plusieurs étages qui intègrent une variété de technologies mécaniques, notamment des changements de chicane, de vitesse et de direction, et un pack de médias coalescents pour brouillard d'huile à haute efficacité en étage final.

Dans les systèmes de transport à pression négative ou à vide, les solutions de filtration servent à protéger les pompes à vide. Les propriétés et les caractéristiques des substances véhiculées influencent fortement le choix du style de filtre, des matériaux de construction et du média filtrant nécessaire pour optimiser les performances et la longévité. (c.-à-d. plastique, ciment, cendres, farine, céréales, etc.) Il est important de sélectionner le meilleur filtre pour l’application et certains facteurs doivent être pris en compte lors de l'étude des spécifications.

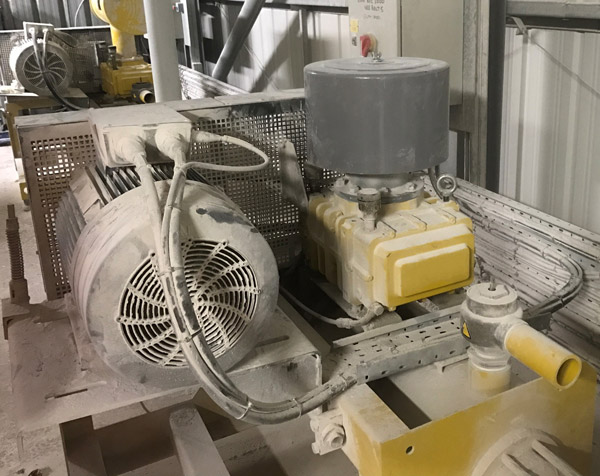

Une soufflante PD avec un filtre silencieux d'entrée protégeant une application de transport de ciment.

Par exemple, quelle est la taille en microns du produit transporté ? S'il s'agit d'un produit grossier tel que des granulés de plastique, un média polyester industriel d'une efficacité de 5 microns suffira probablement pour cette application.

Quels sont les niveaux de charge de poussière entrante ? Dans de nombreux systèmes de transport pneumatique, la quantité de particules pour le filtre peut être assez importante. Si la charge de particules est extrême, les filtres peuvent se boucher très rapidement, entraînant des intervalles de maintenance excessifs et des temps d'arrêt du processus. Dans ces scénarios, un seul filtre primaire peut rapidement être dépassé, entraînant des pertes de charge élevées et des performances réduites de l'équipement si le filtre n'est pas correctement entretenu. Une solution idéale dans ce cas est un système de filtration à plusieurs étages avec un ensemble de préfiltre pour traiter la majeure partie de la poussière suivi d'un filtre à particules primaire. Un préfiltre mécanique, tel que la série SM Spinmeister® fabriqué par Solberg, utilise une turbine pour séparer par centrifugation les particules de 15 microns et plus du flux d'air. Le pré-séparateur Spinmeister® élimine une grande partie de la poussière et des particules permettant au filtre primaire de fonctionner sur une plus longue période, prolongeant les intervalles de maintenance pour les opérateurs.

Une autre option de solution spécialisée implique un système de filtration à filtre autonettoyant tel que la série RST à décolmatage automatique développée par Solberg. Un système de décolmatage utilise de l'air comprimé pour purger l'élément filtrant chargé des poussières collectées, ce qui en fait un système de filtration autonettoyant. Les deux options contribuent à prolonger la durée de vie du filtre primaire, prolongeant ainsi les intervalles d'entretien et de maintenance. Le résultat est une disponibilité maximale du processus.

Un groupe de la série Solberg ST protège un système de transport pneumatique de matériaux recyclés dans une usine d'extrusion de plastique.

Dans les applications à haute température où le flux de gaz est supérieur à 100 °C, le média filtrant devra être adapté pour s'adapter à l'environnement de travail. En fonction des exigences d'efficacité de filtration, un média filtrant approprié à haute température peut être sélectionné pour assurer la longévité. Les choix de supports incluent la fibre d'aramide, la fibre de verre et l'acier inoxydable tissé, entre autres.

Si l'application implique de l'humidité, un ensemble séparateur de liquide/filtre à vide à plusieurs étages est conçu pour relever le défi du processus. La plupart des technologies de pompe à vide ne fonctionnent pas bien lorsqu'elles sont contaminées par du liquide et, par conséquent, une filtration et une séparation appropriées sont importantes.

Si le défi liquide contient des produits chimiques agressifs ou des substances corrosives, les matériaux de construction de l'ensemble filtre et de l'élément filtrant devront être résistants. Les matériaux adaptés aux environnements corrosifs comprennent l'acier inoxydable, l'aluminium ou les plastiques pour les boîtiers et une variété de matériaux synthétiques ou métalliques pour les éléments filtrants. Des revêtements spéciaux tels que le PTFE ou des combinaisons d'apprêts et de peintures multicouches peuvent être appliqués sur les boîtiers métalliques pour améliorer également la résistance à la corrosion.

Certaines technologies de pompes à vide telles que les palettes, les vis rotatives, les pistons rotatifs et les anneaux liquides utilisent de l'huile comme fluide lubrifiant. Dans des conditions de fonctionnement difficiles, la pompe à vide peut décharger des brouillards d'huile et de la fumée dans l'environnement de travail. Bien que la plupart des systèmes de pompe à vide scellés à l'huile soient équipés d'un séparateur air/huile, un filtre à l’échappement est parfois nécessaire pour maintenir l'environnement de travail propre et exempt de brouillard d'huile. Un éliminateur de brouillard d'huile externe qui utilise la technologie de coalescence de brouillard d'huile en fibre de verre fonctionnera pour éliminer les émissions huileuses ventilées de l'équipement rotatif. Avec un taux d'efficacité d'élimination de 99,97 % à 0,3 micron, le résultat est un environnement de travail beaucoup plus propre pour les opérateurs de l'installation.

Un autre domaine où la filtration est importante dans un système de transport pneumatique est celui des soupapes de purge d'air ou de dépression. Lorsqu'une soupape de surpression de purge d'air est actionnée, de l'air pénètre dans le système et peut introduire des contaminants dans le flux d'air. L'ajout d'un filtre à ce point d'entrée d'air protège l'équipement et aide à garantir l'intégrité du produit pour les conceptions de systèmes push-pull. Le silencieux de filtre est un choix populaire, car les fonctions d'atténuation du bruit aident à réduire le bruit émis par le système, qui est causé par l'air qui s'engouffre lors de l'ouverture de la vanne. Sans silencieux en place, le bruit peut être aigu et inconfortable pour l'oreille humaine.

Les filtres reniflards de silo constituent une partie importante du système. Ils agissent pour nettoyer l'évacuation d'air du silo qui contient des particules du produit soufflé dans le silo. Un filtre à air ou un silencieux de filtre correctement dimensionné aidera à minimiser le rejet de produit dans l'environnement. Comme pour tous les filtres décrits, le dimensionnement est un facteur critique qui garantit une restriction minimale de l'équipement qu'il est censé protéger.

Tous les filtres nécessitent un entretien périodique. Sans vérifications régulières, un filtre peut se charger de contaminants, entraînant une perte de charge excessive et une réduction des performances du système. Différents types de médias filtrants peuvent être entretenus différemment. Certains sont conçus comme des éléments uniques, c'est-à-dire la plupart des éléments filtrants en papier. Certains supports synthétiques comme le polyester peuvent être nettoyés par lavage, brossage ou aspiration pour éliminer l'accumulation de poussière. Il est important de mettre en œuvre un programme de maintenance préventive pour assurer une disponibilité maximale du processus.

La certification ATEX est souvent demandée dans les applications de transport pneumatique. Il s'agit d'une norme de l'Union européenne qui cherche à minimiser la possibilité d'explosions liées aux équipements fonctionnant dans des environnements gazeux ou poussiéreux potentiellement explosifs. Les filtres peuvent nécessiter une certification ATEX car ils agissent potentiellement comme une source d'inflammation en raison de l'accumulation d'électricité statique. Un filtre classé ATEX est conçu de telle sorte que le boîtier, l'élément filtrant et tous les autres composants soient électriquement conducteurs et donc incapables d'accumuler une charge statique lorsqu'ils sont correctement mis à la terre. Les produits de filtration certifiés ATEX sont soumis à un régime de test strict. Les plaques signalétiques et la documentation vérifiant les conditions de fonctionnement appropriées sont standard avec chaque filtre.

Ce silencieux de filtre d'entrée ATEX protège contre la contamination car un sas alimente le matériau dans la ligne de transport.

Des matériaux de construction en acier inoxydable sont souvent nécessaires pour que l'ensemble de filtre réponde aux exigences d'applications spécifiques, évite les problèmes de corrosion ou minimise l'usure générale. Selon l'industrie et la nature du processus, les exigences vont de l'acier inoxydable 304 à 316L. Dans les applications où l'environnement d'exploitation est difficile ou la nature du produit transporté est particulièrement agressive, des revêtements personnalisés peuvent être appliqués sur la cuve du filtre en métal, c'est-à-dire des revêtements PTFE, des époxydes de haute qualité ou des peintures en acier inoxydable.

Dans certains cas où les pressions de service dépassent 0,5 barg (7,5 PSI), la construction PED (Pressure Equipment Directive) ou ASME Section VIII peut être requise pour répondre aux normes de sécurité du pays. Les normes des appareils sous pression varient selon les pays et les régions, il est donc important de connaître les exigences locales lors de la sélection de la filtration pour le système de transport pneumatique.

Bien qu'il y ait plusieurs variables à considérer lors de la conception d'un système de transport pneumatique efficace, une chose est constante : la filtration est essentielle. Les bonnes solutions de filtration protégeront l'équipement de fourniture d'air et maintiendront la pureté du produit transporté.

Solberg Manufacturing est un expert de premier plan sur tous les types de filtres à air et à gaz, ainsi que sur les pièges à vapeur, les silencieux et les éléments de remplacement. Pour en savoir plus sur nos solutions de filtration ou pour passer une commande, veuillez nous contacter via notre formulaire en ligne, et un membre de l'équipe Solberg vous contactera sous peu.