Contents:

介绍

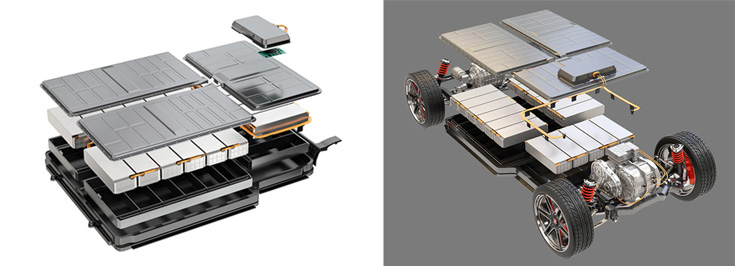

由于政府政策和消费者行为变化推动电动汽车(EV)需求激增,全球可充电(二次)锂离子电池制造市场持续增长。 此外,可再生能源(太阳能和风能)的储能是锂离子电池的下一个发展前沿。

常见的锂离子电池设计有三种:方形电池、软包电池和圆柱形电池,用于电动汽车电池制造、储能和消费电子产品(手机、笔记本电脑等)。

软包电池

箔袋电池的包装重量轻、紧凑,并能实现最佳的功率传输和效率。 然而,与其他采用坚固包装的锂离子电池相比,铝箔袋更容易损坏。 尽管如此,尺寸、性能和效率的结合使软包电池成为电动汽车的最新标准。

方形电池

实心铝或钢外壳一直是消费电子产品和电动汽车的传统标准。 虽然方形电池的结构比软包电池更坚固,但刚性包装和较大尺寸却是其相对劣势。

圆柱形电池

圆柱形电池具有固定的形状和坚固的金属外壳,价格最便宜,主要用于早期电动汽车。 与软包电池和方形电池相比,圆柱形电池的固定形状、尺寸和重量在性能上存在劣势。

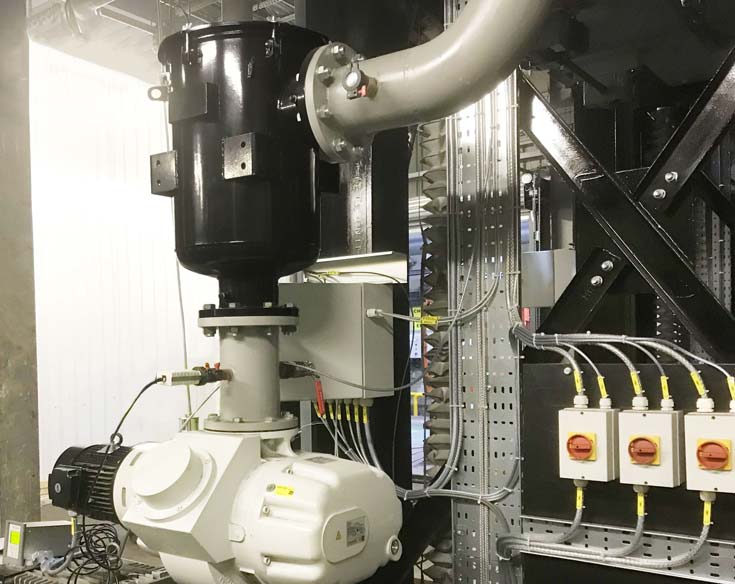

真空是大多数电池制造工艺不可或缺的一部分,包括:气动输送原材料、混合电极浆料、电解液填充、脱气以及整个电动汽车电池组的最终密封。 在每个阶段,真空有助于保持材料的纯度、精度和一致性,从而提高电池功率、能量密度、循环寿命和充电速度。 同时,每个过程都会产生污染物(颗粒、液体和蒸汽),并带入真空泵。 专用过滤解决方案将捕获污染物、保护真空泵、降低维护成本并延长这个全天候行业的正常运行时间。

在我们的博客中,我们将重点介绍三个主要的制造工艺(电极制造、电池组装和电池精加工)、每个工艺中如何使用真空以及推荐的过滤解决方案。

电极制造

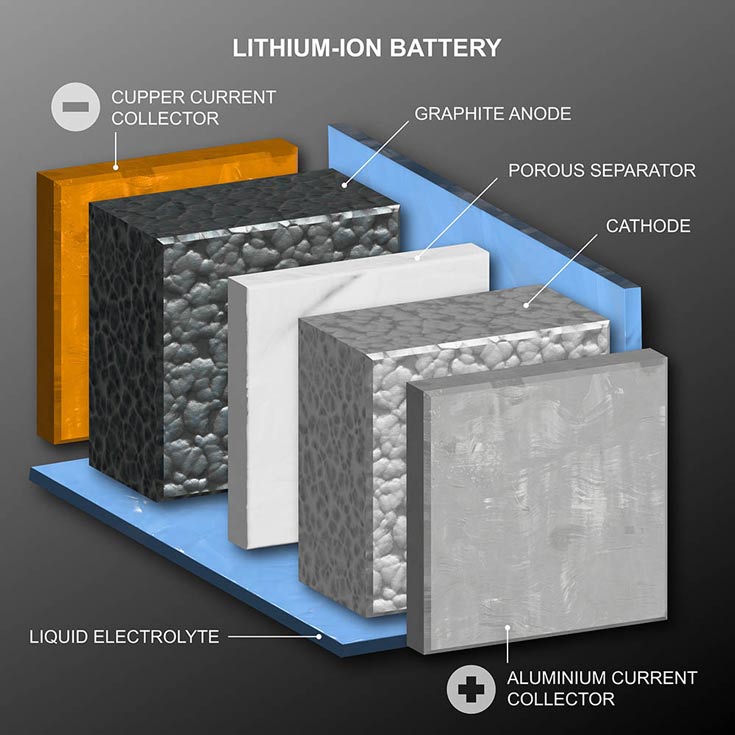

在制造之前,原材料被开采并加工成精制粉末形式。 真空泵和鼓风机用于气动输送锂、石墨、钴和锰等材料。 一旦材料可用,第一步就是制造电极(阴极和阳极),这对于锂离子的交换至关重要。 浆料混合结合了干材料:活性材料(见下文)*、导电添加剂(炭黑)、粘合剂和溶剂(用于阳极的去离子水和用于阴极的 N-甲基吡咯烷酮 (NMP))。真空用于去除气泡并促进浆料均匀,这对电极效率和性能至关重要。

*活性物质

石墨阳极

- 主要使用石墨。

- 硅胶因容量和能量密度更高而成为下一代材料。

阴极

- 锂钴氧化物(LiCoO2)

- 锂锰氧化物 (LMnO2)

- 锂镍氧化物 (LiNiO2)

最终的浆料用于涂覆铝或铜的导电金属条。 通过加热干燥该条带以提取和回收残留的 NMP 溶剂,然后在压延过程中进行压缩/平滑和清洁,切割/纵切,并加工成卷。 卷材经过最后的真空干燥过程,以去除任何残留的溶剂和水分。 电极材料现在存放在干燥的房间中,以供本地电池组装或真空包装以供其他电池制造商使用。

油润滑和干式真空泵技术均经常用于混合和干燥过程。 对于这两种类型,入口过滤对于防止污染和防止真空性能下降和故障至关重要。

原料气力输送的空气过滤解决方案

入口过滤器、过滤消声器和排气过滤器:

- 由于对原材料的纯度要求,通过压力或真空输送所需的空气必须经过过滤。 进气过滤器和过滤消声器(例如 Solberg 的 F、FS 和 2G 系列)将捕获环境污染,同时降低进气噪音。

- 此外,由于这些系统安装在洁净室环境中,因此必须捕获料斗通风口的灰尘,以保护周围的工厂区域和操作员。

- 内部过滤元件的微米等级和效率必须进行定制,以满足特定的系统要求:对于 5 微米或 1 微米颗粒的效率为 99+%, 高效 H14/ULPA 分类(对于 0.1 微米颗粒的效率为 99.995%)。

入口真空过滤器:

- 真空泵或鼓风机需要高效过滤来捕获绕过上游除尘器的细小灰尘颗粒。

- 在线真空过滤器(例如 Solberg 的 CSL、CSS 和 ST 系列)是真空泵或鼓风机的最后一道防线。

电极制造的真空过滤解决方案

重型入口真空过滤器:

- 在混合和干燥过程中施加真空时,颗粒物会带入真空泵,因此需要使用颗粒过滤器(例如 Solberg 的 CSL, ST 和, and WL 系列)来防止泵污染。

- 内部过滤元件、微米等级和效率是根据锂离子电池制造工艺的具体操作条件来选择的。5 微米聚酯(效率 99+%)在大多数情况下表现良好;然而,根据具体的工艺条件,可以使用不同的过滤介质、微米等级和效率。

- 根据工艺管道和真空泵连接,可提供各种结构材料(碳钢、不锈钢等)和连接类型(DN 法兰、ANSI 法兰和 ISO K 法兰)。

- 日常维护包括清洁并最终更换内部过滤元件。

真空泵应用的蒸汽冷凝过滤器和热交换器:

- 由于 NMP 和水的蒸汽压,真空条件下的蒸汽冷凝是一项挑战。 这对于用于电极制造的油润滑泵来说非常重要,因为当蒸汽在油中凝结时油会乳化。

- 多级冷凝过滤器和热交换器(例如 Solberg JRS 系列 或 JCT 系列)与工厂提供的冷却流体源(乙二醇、水)配合使用,为冷凝蒸汽形成冷表面。 所需流体温度取决于具体的工艺条件。

- JRS 或 JCT 的内部冷却表面是专有的不锈钢褶皱包,旨在最大限度地增加表面积,超越传统冷却盘管设计的性能。 通过适当的尺寸,可以最大限度地延长冷却表面的停留时间,从而提高冷凝性能。

- 多个过滤阶段将提高过滤效率,因此,不锈钢除雾垫是分离冷凝液滴的常见第二阶段,而最终活性炭 吸附过滤元件是捕获残留蒸汽的理想选择。

- 必须考虑各种建筑材料(碳钢、不锈钢等)和连接类型(DN 法兰、ANSI 法兰、ISOK 法兰)来处理工艺条件并适合真空泵上或附近的可用空间。

- 过滤专家将根据工艺流程、工作真空水平、工作温度和化学性质指定过滤器尺寸、冷却表面积和冷却液要求。

通过在电极制造过程中使用工程入口过滤解决方案保护真空设备,操作员将实现更长的泵维修间隔并降低维护成本。

电池组装

将干燥的电极材料切割,然后与隔膜材料一起层层堆叠,形成电池核心。 隔板在阳极和阴极之间提供了必要的屏障,同时允许在放电和充电阶段期间锂离子的持续交换。 这些层在阳极-隔膜-阴极-隔膜等之间交替,然后通过超声波将电池结构焊接到最终承载电流的端子上。 对于当今的电动汽车来说,袋式电池由于外形更小、尺寸更紧凑、重量更轻、灵活性和强度更高,正在成为标准。 电池芯被放置在铝包聚合物箔内部,三面密封,并留有一个开口,用于将来填充电解质。

对于方形电池和圆柱形电池设计,箔层被缠绕成线圈,然后包装到坚固的金属外壳中。 在此阶段,端子经过超声波焊接,然后通过激光或超声波焊接密封外壳。 此时,电池已准备好进行电解质填充过程。

当将有机溶液中的锂盐混合物(六氟磷酸盐 LiPF6)注入电池结构时,就会发生电解质填充。 电解质促进电池放电时锂离子从阳极流向阴极,以及电池充电时锂离子从阴极流向阳极。 当填充方形和圆柱形电池时,计量针通过阀门/配件插入。 在真空条件下进行填充主要有两个原因:

- 真空抽空电池以去除空气和杂质。

- 真空促进毛细管效应(润湿)和电解质混合物在整个电池中的均匀分布。

- 填充完成后,在最后阶段之前通过焊接或卷边将包装密封。

对于袋式电池,剩余的开口可供剂量针进入进行填充。 真空填充是为了促进毛细效应(润湿),并且发生在部分填充和抽空的多个阶段。 完成后,在完成阶段之前将袋子进行真空密封。

电池组装真空过滤解决方案

液体分离器:

- 在真空条件下填充电池时,一些电解质溶液将会流向泵,因此液体分离器是防止泵污染的理想选择。

- 像 Solberg LRS 系列这样的多级液体分离器可以创建低速高效分离器来捕获电解质。

- 用于初始分离的内部挡板

- 用于收集液体的低速底部腔室

- 最终过滤元件用于捕获任何残留的液滴和悬浮颗粒。

各种建筑材料(碳钢、不锈钢等)和连接类型(DN 法兰、ANSI 法兰、ISOK 法兰)都被认为能够承受工艺条件并适合真空泵上或附近的可用空间。

真空泵应用的蒸汽冷凝过滤器和热交换器:

- 由于电解质的蒸汽压力,真空条件下的蒸汽冷凝具有挑战性。 这对于油润滑泵尤其重要,因为当蒸汽在油中凝结时油会乳化。

- 多级冷凝过滤器(例如 Solberg JRS 系列或 JCT 系列)与工厂提供的冷却流体源(乙二醇、水)配合使用,为冷凝蒸汽形成冷表面。 所需流体温度取决于具体的工艺条件。

- JRS 或 JCT 的内部冷却表面是专有的不锈钢褶皱包,旨在最大限度地增加表面积,超越传统冷却盘管设计的性能。 通过适当的尺寸,可以最大限度地延长冷却表面的停留时间,从而提高冷凝性能。

- 多个过滤阶段将提高过滤效率,因此不锈钢除雾垫是分离冷凝液滴的常见第二阶段,而最终的吸附过滤元件是捕获残留蒸汽的理想选择。

- 必须考虑各种结构材料(碳钢、不锈钢等)和连接类型(DN 法兰、ANSI 法兰、ISOK 法兰)来处理工艺条件并适合真空泵上或附近的可用空间。

对于电解质填充应用,Solberg 的工程团队将根据工艺流程、工作真空水平、工作温度和电解质化学性质指定过滤器尺寸、冷却表面积和冷却液要求。

电池精加工

大约三分之一的制造时间用于最后阶段,其中包括三个主要过程:化成、老化、测试。 在形成阶段,电池会接受第一次充电,然后根据特定参数进行放电和充电。 锂离子嵌入阳极的石墨晶体中,从而在电极和电解质之间形成一层称为固体电解质界面 (SEI) 的保护层。 这一层对于防止电池寿命内的自放电至关重要。 快速充电会导致电解质和电极之间发生反应。 产生的有毒气体(C2H4、CO2、CO、H2)被推出袋式电池并进入相邻的死腔/气袋。 在真空室内,袋子被刺破,气体被抽空,然后将袋子真空密封。 对于方形电池,电池本身被刺穿,然后通过真空抽出气体。 然后重新密封电池,以防止任何杂质进入电池并防止安全问题、缩短电池寿命和性能损失。

脱气完成后,电池会在几天和几周内老化,并监测其性能。 如果没有出现性能退化,那么电池就可以进行最后的泄漏测试,然后才能安装到电池组中。 硬壳电池的典型测试是在真空室中进行的,并使用仪器检测任何电解质泄漏。 还可以对袋式电池进行电解质泄漏测试;然而,电解质在真空下很容易膨胀和损坏,因此需要使用特殊的程序和腔室来防止这种情况。

电池精加工真空过滤解决方案

重型入口真空过滤器:

- Solberg 的 CSL, ST 和 WL 系列等颗粒过滤器专为在电池精加工阶段去除杂质和密封而设计。

- 内部过滤元件、微米等级和效率是根据具体的操作条件来选择的。5 微米聚酯(效率 99+%)在大多数工艺中表现良好;然而,根据具体的工艺条件,可以使用不同的过滤介质、微米等级和效率。

- 为了脱气,CSL 或 WL 型过滤器可以配备吸附过滤元件来捕获形成阶段产生的蒸汽。

- 根据工艺管道和真空泵连接,考虑各种建筑材料(碳钢、不锈钢等)和连接类型(DN 法兰、ANSI 法兰和 ISO K 法兰)。

- 日常维护包括清洁并最终更换内部过滤元件。

结论

全球对锂离子电池的爆炸式需求将继续推动对电极制造、电池组装和电池精加工所需辅助设备的投资。 输送、浆料搅拌、电解液灌注、脱气等工序都需要真空。 鉴于当今真空泵的复杂性和精确性,需要采取保护措施来捕获颗粒、液体和蒸汽形式的污染物。 鉴于该行业全天候运行的特性,以及大多数电池厂都以 100% 或接近 100% 的产能运行,因此不允许出现停机和生产损失。 专用的真空过滤解决方案提供泵保护并使其持续高效运行,从而实现最大的电池产量和性能。

Solberg Manufacturing 在锂离子电池制造领域的全球行业合作伙伴关系、现有客户和项目经验使我们清楚地了解各种真空工艺条件。 我们为领先的设备制造商、真空泵 OEM、服务公司和战略最终用户提供技术建议,以展示高效过滤如何最大限度地提高真空设备的正常运行时间和生产产量,同时减少昂贵的大修和服务。