Optimierung der Anlagenleistung durch Industriefilter und Abscheider

Einführung:

Industriefilter sind wichtige Bestandteile vieler Fertigungsprozesse und Anwendungen. Der Schutz von Anlagen mit der richtigen Filtertechnik ist unerlässlich für alle Unternehmen, die Vakuumpumpen, Gebläse, Kompressoren, Ventilatoren und andere pneumatische Luftbewegungsgeräte in ihren Anlagen betreiben.

Der Einsatz von Luftfiltern reicht Jahrhunderte zurück. Eines der ersten Beispiele für einen Filter, der zur Luftreinigung eingesetzt wurde, ist die Vogelschnabelmaske des Pestarztes, die von den Ärzten im 17. Jahrhundert getragen wurde.

Damals ging man davon aus, dass die Infektion durch das Einatmen fauliger Luft verursacht wurde. Daher füllten die Pestärzte den Schnabel mit Kräutern und anderen Gegenständen, um den Geruch zu überdecken. Die Maske mit ihrem langen Schaft, der mit Pflanzenmaterial und anderen Fasern gefüllt war, diente als grober Filter zum Schutz des Trägers.

Die Theorie der fauligen Luft suggerierte, dass die Pest über die Luft übertragen würde, wenn eine Person hustete oder nieste. Wie sich herausstellte, waren die Pestärzte auf der richtigen Spur, denn die Lungenpest wurde über die Luft übertragen. Möglicherweise bot die Vogelschnabelmaske gerade genug Filterschutz, um die Pestärzte vor einer Ansteckung zu bewahren.

Ab dem 19. Jahrhundert wurde das enorme Potenzial von Druckluft für den Antrieb von Werkzeugen im Bergbau und anderen industriellen Prozessen erkannt, als sich die technischen Möglichkeiten weiterentwickelten.

Heute haben sich die Techniken für die Luftfilterung weiterentwickelt und die Toleranzgrenzen für die rotierenden Komponenten sind viel kleiner geworden. Eine der Hauptaufgaben der Filtration ist der Schutz der Geräte vor dem Eintrag von schädlichen Partikeln, was für eine optimale Leistung und Langlebigkeit der Geräte notwendig ist.

In den letzten fünfzig Jahren hat dieser Bedarf zu bedeutenden Fortschritten in der Industriefiltration geführt. Moderne Filtermedien und Herstellungsverfahren ermöglichen hocheffiziente Filtersysteme, die die Leistung der Anlagen auch unter schwierigsten Betriebsbedingungen optimieren.

In diesem Artikel gehen wir auf einige der häufigsten Fragen zur Industriefiltration ein, z. B. wie Industriefilter funktionieren, welche verschiedenen Filtertypen es gibt und wie man den richtigen Filter für bestimmte Anwendungen auswählt.

Was sind Industriefilter und warum benötigen Sie Filter?

Vereinfacht ausgedrückt ist ein Industriefilter ein Instrument zur Entfernung von Partikeln aus einem Gasstrom. Dies wird mithilfe eines speziellen Gehäuses und eines passenden Filterelements erreicht. Die Gehäuse bestehen in der Regel aus Metall oder Kunststoff und bieten eine breite Palette von Anschlussgrößen und -arten.

Filterelemente bestehen typischerweise aus:

- Polyester

- Papier (Zellulose)

- Schaumstoff

- Glasfaser

- Metallgewebe

- Andere geeignete poröse Medien

Filterelemente können auch absorbierende Substanzen wie Aktivkohle, Aluminiumoxid und Molekularsiebe (Zeolithe) enthalten.

Das Filtersystem benötigt einen gewissen Luftstrom, um die Partikel durch das Filtergehäuse und -element zu bewegen. Zu den Strömungsquellen können Vakuumpumpen, Gebläse, Ventilatoren, Kompressoren, Motoren oder Turbinen gehören. Die Partikel werden aufgefangen und zur sicheren Entsorgung im Element gespeichert. Viele Gehäuse verfügen über spezielle Auffangbehälter, die große Mengen von Pulvern, Flüssigkeiten und anderen aufgefangenen Materialien aufnehmen können.

Filter werden in zahlreichen industriellen Anwendungen eingesetzt, insbesondere in der Produktion. Im Folgenden werden einige der häufigsten Verwendungszwecke für Industriefilter genannt:

Schutz der Maschine bzw. Anlage vor Schadstoffen

Einer der Hauptzwecke industrieller Filtersysteme ist der Schutz von Produktionsanlagen. Während des Herstellungsprozesses werden häufig Partikel freigesetzt, die sich in der Maschine ansammeln können. Mit der Zeit könnte dies Lüftungsschlitze oder Zahnräder verstopfen. Dies kann wiederum dazu führen, dass die Maschinen überhitzen oder beschädigt werden.

Industriefilter sind so konzipiert, dass sie Partikel, Aerosole und Dämpfe in der Luft auffangen, damit sie sicher entfernt werden können, ohne dass Systeme beschädigt werden. Dadurch wird die Lebensdauer der Maschinen verlängert.

Abscheidung von Schadstoffen zur Reinigung von Luft- und Gasströmen

Luftgetragene Partikel müssen möglicherweise auch aus der Luft oder dem Gas gefiltert werden, um die Reinheit zu gewährleisten. Dies hilft, kleine Verunreinigungen wie Staubpartikel oder pulver-förmige Substanzen zu entfernen. Dies ist oft entscheidend in Fertigungsanwendungen wie der additiven Fertigung, der Erfassung von Deponiegas und der Kunststoffproduktion.

Schutz der Arbeitsumgebung

Emissionen aus dem Herstellungsprozess können zu Sicherheitsrisiken am Arbeitsplatz führen. Beispielsweise kann Ölnebel auf dem Boden kondensieren und rutschige Oberflächen erzeugen. Staub kann sich auch auf der Ausrüstung ansammeln, wodurch der Arbeitsplatz weniger hygienisch erscheint.

Industrielle Filtersysteme tragen dazu bei, die Anzahl der Partikel zu eliminieren, die aus der Produktionsanlage austreten, und unterstützen so einen sichereren und saubereren Arbeitsplatz.

Abscheidung und Isolierung wertvoller Produktbestandteile aus Gasströmen

Spezielle industrielle Filtersysteme werden eingesetzt, um bestimmte Elemente aus Luftströmen zu entfernen, zu trennen und zu isolieren. Dies ist in der pharmazeutischen oder in der chemischen Produktion besonders wichtig, da hier bestimmte Produkte extrahiert werden müssen. In diesem Fall ist normalerweise ein spezielles industrielles Filtersystem erforderlich, um bestimmte Flüssigkeiten, Feststoffe oder Dämpfe zu isolieren.

Filtrations-prozess für Luft und andere Gase

Die Definition der industriellen Filtration ist der Prozess der Entfernung von suspendierten Partikeln aus einem Fluid-, Gas- oder Luftstrom, indem ein Strom durch ein durchlässiges oder poröses Medium genutzt wird. Um einen Durchfluss durch die Medien zu erreichen, ist eine Druckdifferenz erforderlich, um Luft durch die Medien zu drücken oder zu ziehen.

Bei der Bewertung der Anforderungen für Luft-/Gas- und Industriefiltrationsanwendungen werden mehrere Faktoren berücksichtigt:

Die Gas- und Luftfiltration erfordert ein durchlässiges oder poröses Medium innerhalb des Filters. Dieses Medium muss Öffnungen haben, um einen gleichmäßigen Fluss zu ermöglichen und gleichzeitig die Anzahl der Partikel zu begrenzen, die den Filter passieren können.

Je nach Anwendung und Zweck kommen zahlreiche Arten von Filtermedien zum Einsatz. Im Allgemeinen bestehen die meisten Industriefilter aus Papier- oder Polyesterfiltermedien. Diese Materialien werden aufgrund ihrer kommerziellen Verfügbarkeit und breiten Kompatibilität für allgemeine Anwendungen verwendet.

Weitere Filtermedien sind:

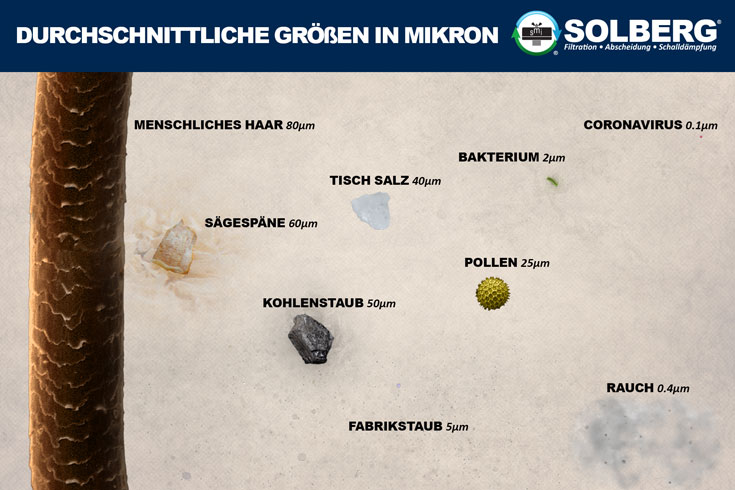

Filterfeinheit in µm

Die Maßeinheit für Industriefilter wird als Mikrongröße bezeichnet. Partikel werden in Mikrometern (μm) gemessen. Ein Filter mit einer kleineren Mikrometerzahl kann also kleinere Partikel herausfiltern. Beispielsweise entfernt ein 2-Mikron-Rating Partikel, die kleiner sind als ein Filter mit einem 5-Mikron-Rating.

Partikel wie einige Bakterien, Viren und Rauch sind extrem klein, während Staub im Allgemeinen größer ist. Spezielle Filter können verwendet werden, um bestimmte Arten von Verunreinigungen basierend auf ihrer Größe herauszufiltern.

Abscheiderate

Der Filtergrad wird mit einem Wirkungsgrad in Prozent angegeben. Die Bewertung gibt die Fähigkeit eines Filters an, Partikel bestimmter Größe aus dem Luftstrom zu entfernen. Sie wird zusammen mit der Mikron-Bewertung ausgedrückt, z. B. „95 % Entfernungseffizienzbewertung bei 10 Mikron“.

Ein Wirkungsgrad von 99 % bei 5 Mikron ist für die meisten industriellen Anwendungen geeignet. Viele Branchen erfordern feinere Partikel und spezifizieren HEPA-Effizienzwerte von 99,97 % bei 0,3 Mikron oder besser. Im Allgemeinen haben hochwertige Filter einen Wirkungsgrad von 99 % oder besser.

Staubbelastung eines Filters

Staubbeladung ist der Prozess, bei dem ein Filter eine Verunreinigung im Laufe der Zeit auffängt. Die Staubbeladungsrate ist ein Maß dafür, wie viel einer bestimmten Verunreinigung (z. B. Staub oder andere Partikel) ein Filter auffangen kann, bevor er weniger effektiv wird.

Die Staubbeladung ist von zahlreichen Faktoren abhängig, wie z. B. der Anzahl der Partikel im Gas-/Luftstrom zu einem bestimmten Zeitpunkt und der wirksamen Oberfläche des Filterelements.Wenn sich diese Partikel im Filter ansammeln, beeinträchtigen sie dessen Wirksamkeit. Dies kann sich auch negativ auf die Systemleistung auswirken, wenn die Druckdifferenz über dem Element ansteigt.

Es ist wichtig, die Staubbeladungseigenschaften eines Filters im Laufe der Zeit für eine bestimmte Installation zu beachten. Durch Notieren des Datums der Filterinstallation und des Austauschdatums kann die ungefähre erwartete Filterlebensdauer für die Installation bestimmt und ein Wartungsplan entwickelt werden.

Druckdifferenz

Die Druckdifferenz gibt den Widerstand gegen den Luftstrom über ein Filtermedium oder durch verschiedene Komponenten des Filtersystems an. Dies ist die Differenz zwischen dem Druck auf der stromaufwärtigen Seite und der stromabwärtigen Seite des Filtermediums.

Filtrationmethoden

Es gibt verschiedene Mechanismen, die an der Luftfiltration beteiligt sind. Die gebräuchlichsten Mechanismen für die industrielle Filtration sind im Folgenden skizziert.

Impaktion

Die Impaktionsfiltration (auch als Trägheitsimpaktion bezeichnet) beruht auf dem Impuls eines Partikels in einem Luftstrom, um vom Luftstrompfad abzuweichen und auf das Filtermedium aufzuprallen. Die Geschwindigkeit und Trägheit des Partikels bewirken, dass es sich in einer kontinuierlichen Richtung bewegt, bis es auf das Filtermedium auftrifft. Bei schwereren Partikeln mit Größen von mehr als 1 Mikrometer ist typischerweise eine Impaktion wirksam.

Abfangen

Die Abfangfiltration beruht auf dem Medium, um Partikel in einem Luftstrom abzufangen, die dem Luftstromweg ohne Abweichung folgen. Die Fasern im Filtermedium „fangen“ die Partikel auf, sodass sie sich nicht durch den Filter bewegen können. Ein Abfangen wird typischerweise bei Partikelgrößen von mehr als 0,1 Mikron beobachtet.

Diffusion

Bei der Diffusion ist die Bewegung der Schadstoffe zufällig – auch bekannt als Brownsche Bewegung. Dies macht es schwieriger zu erfassen, da es nicht dem geraden Muster des Luftstroms folgt. Daher ist eine höhere Faserkonzentration erforderlich, um mehr Oberfläche für die daran zu haftenden Partikel zu schaffen. Diffusion tritt typischerweise bei Partikelgrößen von weniger als 0,1 Mikron und niedrigeren Luftstromgeschwindigkeiten auf.

Die Industriefilter von Solberg arbeiten mit beiden Methoden um Verunreinigungen abzuscheiden, die 1 Mikron oder größer messen. Es gibt jedoch spezielle Filtrationsprodukte wie HEPA- und ULPA-Filter, die für eine Filtration von 0,3 bis 0,1 Mikron ausgelegt sind.

Arten von Industriefiltern und die Probleme, die sie lösen

Zahlreiche Arten von Industriefiltern sind für bestimmte Anwendungen, Geräte und Zwecke ausgelegt. Je nach benötigter Porengröße im Filter werden unterschiedliche Designs aus unterschiedlichen Medien wie Papier, Polyester oder Glasfaser hergestellt.

Weitere wichtige zu berücksichtigende Kriterien sind die Durchflussrate und der Druckabfall. Der Stromdruck eines jeden Luft-Flusses fällt ab, wenn er in ein Filtersystem eintritt. Je kleiner die Filterporengröße und je restriktiver sie ist, desto mehr Druck wird erzeugt, der den Luft- oder Gasfluss einschränkt.

Jeder Filtertyp ist für den spezifischen Einsatz in einem industriellen Prozess ausgelegt. Einige werden beispielsweise am Einlass von Vakuumpumpensystemen verwendet, um die Pumpe vor Prozessen zu schützen, die schädliche Partikel abgeben. Besonders wichtig ist hierbei oftmals das Abscheiden von abrasiven und schädigenden Partikeln. Einige werden auf der Auslassseite von Vakuumpumpen verwendet, um die Abluft zu filtern, bevor sie in die Atmosphäre emittiert werden.

Im Folgenden sehen Sie 8 Filtertypen, die Sie für verschiedene Anwendungen einsetzen können:

1. Partikelfilter

Was sind Partikelfilter?

Partikelentfernungsfilter verwenden unterschiedliche Filtermedien, um Verunreinigungen in bestimmten Mikrometergrößen aufzufangen. Einige können sogar für die bakterielle Filtration ausgelegt werden, andere für die chemische Adsorption.

Partikel beziehen sich auf kleine Partikel, die während bestimmter Prozesse in den Luft- oder Gasstrom gelangen können. Beispielsweise kann in der pharmazeutischen Herstellung Staub beim Mischen von Zutaten oder bei einem pneumatischen Förderprozess vorhanden sein und sich im Luftstrom ansammeln. Diese müssen entfernt werden, damit sie das Produkt nicht kontaminieren oder sich innerhalb der Ausrüstung ablagern.

Probleme, die durch Partikelfilter gelöst werden

Die Partikelentfernungsfiltration hilft dabei, abrasive Partikel von Systemen und Maschinen fernzuhalten und hält auch Schmier- und Dichtungsöle sauber. In beiden Fällen trägt der Filter zu einer langen und produktiven Lebensdauer der Systeme bei. In anderen Fällen, wie z. B. beim Verpacken und Beladen von Pulver, dient der Filter als Entlüfter, damit verdrängte Luft aus dem zu füllenden Behälter entweichen kann.

Beim Ablassen der Luft werden alle Staubpartikel im Luftstrom aufgefangen, sodass saubere Luft in die Umgebung entweichen kann. Die Partikelfiltration kann dazu beitragen, sowohl interne Komponenten von Maschinen als auch externe Umgebungen sauber und frei von Verunreinigungen wie Staub zu halten.

Gängige Anwendungen und Systeme für den Einsatz von Partikelfilter

Partikelfilter werden üblicherweise in den folgenden Anwendungen eingesetzt:

| Vakuumverpackung |

Vakuumheben |

Fabrikautomation |

| Holzbearbeitung |

Umgang mit Asche |

Förderung bei der Zementverarbeitung |

| Vakuumsysteme für die Glas- oder Keramik Industrie |

Herstellung von Glasflaschen |

Zellstoff- und Papierverarbeitung |

|

Pneumatische Fördersysteme

|

Laborindustrie

|

Vakuumsysteme für Krankenhäuser

|

| Verteilung medizinischer Gase |

Energieerzeugung |

Biodiesel |

| Ernährung und Landwirtschaft |

Lebensmittelherstellung |

Chemische und petrochemische Produktion |

| Kunststoffumformung und Extrusion |

3D Druck / Additive Fertigung |

Elektronik |

| Abwasser |

Tank- und Reservoir-Belüftungs- und Entlüftungsöffnungen |

Solarenergie |

| CNC Niederhalter und Frästisch |

Glasherstellung |

Vakuum-Trucks |

| Transformatorenherstellung |

Essentielle Öle |

Metallurgie und Vakuumöfen |

| Brennstoffzelle |

Labor- und Prüfeinrichtungen |

Marine- und Arbeitsbootanwendungen |

| Kompressoreinlass |

Ölgeflutete und trockene Vakuumpumpen |

Radikal- und Radialventilator |

| Herstellung von Lithium-Ionen-Batterien |

|

|

2. Flüssigkeitsentfernung

Was sind Flüssigkeitsfilter und -abscheider?

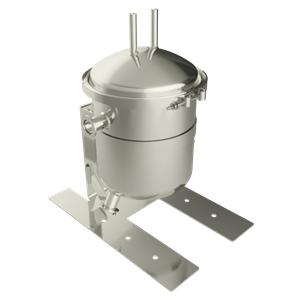

Filter und Abscheider zur Flüssigkeitsentfernung, manchmal auch als Flüssigkeits-Knockout-Pots oder Kondensationsfallen bezeichnet, helfen dabei, Flüssigkeiten in Form von Schlacken, Schlämmen, Tröpfchen und Nebeln aus dem Prozessluftstrom zu entfernen. Flüssigkeitsabscheider können Geräte sowohl in Vakuum- als auch in Druckanwendungen schützen. Einige Flüssigkeitsfilter verfügen über durchsichtige Gehäuse für visuelle Inspektionen und zusätzliche Sicherheitsfunktionen zum automatischen Ablassen oder Stoppen des Luftstroms zur Ausrüstung in Katastrophensituationen.

Probleme, die Flüssigkeitsfilter lösen

Flüssigkeitsfilter und -abscheider fangen im Luftstrom vorhandene Flüssigkeiten auf und verhindern, dass potenziell gefährliche oder kontaminierte Flüssigkeiten in Systeme eindringen und dadurch Schäden verursachen. Da Flüssigkeiten nicht komprimierbar sind, können sie beim Eindringen großen Schaden an den Innenteilen von Vakuumpumpen und Kompressoren anrichten.

In vielen Anwendungen mit hoher Luftfeuchtigkeit und hoher Luftsättigung, wie z. B. in der Lebensmittelverarbeitung und Biogasproduktion, kondensieren Flüssigkeiten in Rohrleitungen und wandern in Richtung des Luftstroms zum Gerät. Flüssigkeitsentfernungssysteme fangen Flüssigkeiten auf und halten sie, bis sie sicher entfernt werden können.

Allgemeine Anwendungen und Systeme für Flüssigkeitsfilter

Flüssigkeits- und Dampffilter werden üblicherweise in Vakuumprozessen verwendet, einschließlich der folgenden Anwendungen:

| Bodenluftabsaugung |

Vakuumniederhalter |

Pharmazeutische Produktion |

| Luftprozesssysteme |

Chip-Verarbeitung /Semikonduktoren bzw. Halbleiter |

Medizinische Vakuumsysteme

|

| Dentale Vakuumsysteme |

Medizinische Vakuumsysteme |

Biodiesel |

| Fleischverarbeitung und Verpackung |

Chemische und petrochemische Produktion |

Zellstoff- und Papierherstellung |

| Kunststoffumformung und Extrusion |

3D Druck / Additive Fertigung |

CNC Niederhalter und Frästisch |

| Glasherstellung |

Vakuum-Trucks |

Transformatorenherstellung |

| Essentielle Öle |

Ölgeflutete und trockene Vakuumpumpe |

Radikal- und Radialventilator |

| Herstellung von Lithium-Ionen-Batterien |

|

|

3. Dampfkondensationssysteme und Flüssigstickstofffallen

Was ist ein Dampfkondensationsfilter?

Dampfkondensations-Filtrations- und -Trennsysteme verwenden Temperaturunterschiede, um Dämpfe im Luftstrom zu Flüssigkeiten zu kondensieren, die dann gesammelt werden können. Diese Kondensatoren können gekühltes Wasser, Glykol oder eine Flüssigstickstofffalle verwenden, um die gewünschte Temperaturdifferenz zu erreichen. Nach dem Kondensieren und Sammeln können die Flüssigkeiten sicher manuell oder mit einem automatischen Ablasssystem entfernt werden.

Probleme, die Dampfkondensationsfilter lösen

Dampfkondensationsfilter und -abscheider halten schädliche Dämpfe davon ab, in Geräte einzudringen und Öle zu zersetzen oder interne Komponenten zu beschädigen. Unter Vakuumbedingungen verdampfen einige Lösungsmittel bei relativ niedrigen Temperaturen und erfordern eine erhebliche Temperaturabsenkung, um zu kondensieren.

Die kalten Temperaturen in Kombination mit einer angemessenen Oberfläche innerhalb des Dampfkondensationsgehäuses wandeln Dämpfe in Flüssigkeit um, die leicht aufgefangen und entfernt werden können, bevor sie vom System aufgenommen werden. Das Entfernen der Dämpfe kann die Notwendigkeit von Ölwechseln und Reparaturen erheblich reduzieren.

Übliche Anwendungen für Dampfkondensationsfilter

Dampfkondensationsfilter werden üblicherweise in den folgenden Anwendungen eingesetzt:

| Chemische und petrochemische Produktion |

Solarenergie |

Vakuum-Trucks |

| Transformatorenherstellung |

Essentielle Öle |

Ölgeflutete und trockene Vakuumpumpe |

| Harzimprägnierung und Beschichtung |

Laminierung von Solarzellen |

Herstellung von Lithium-Ionen-Batterien |

4. Ölnebel-Abgasfilter

Was ist ein Ölnebelfilter?

Ölgedichtete Vakuumpumpen geben beim Betrieb ein Gemisch aus Luft und Ölnebel ab. Ölnebel-Abgasfilter, auch Ölnebelfilter, oder Ölnebelabscheider genannt, fangen diese Aerosole auf und verschmelzen den Nebel zu größeren Tröpfchen, sodass das Öl im Schmiersystem wiederverwendet werden kann.

Probleme, die durch Ölnebel-Abgasfiltern gelöst werden

Ölnebelabscheider fangen abgelassene Vakuumpumpenöle auf und minimieren Abfall, indem sie es Benutzern ermöglichen, die gesammelten Öle wiederzuverwenden. Der Luft-/Ölausstoß wird aufgrund seines weißen oder grauen wolkenartigen Aussehens beim Verlassen der Vakuumpumpe manchmal als „Rauch“ bezeichnet.

Ölnebelabscheider tragen auch zur Aufrechterhaltung sauberer und sicherer Arbeitsumgebungen bei. Das Verhindern, dass Öl in den Arbeitsbereich gelangt, minimiert die Möglichkeit, dass sich Öl auf Böden und Geräteoberflächen ansammelt.

Ölnebelfilter helfen unter Umständen auch bei der Geruchsbeseitigung. Bei Anwendungen mit starker Geruchsbelästigung werden nach den koaleszierenden Luft-/Ölabscheidern spezielle Aktivkohlefilter hinzugefügt, um Restdämpfe einzufangen, die Gerüche verursachen.

Häufige Anwendungen für Ölnebelfilter

Ölnebelfilter werden häufig in folgenden Anwendungen eingesetzt:

| Ölgeschmierte Vakuumpumpen |

Auspuffanlagen |

Lebensmittelverarbeitung und Drucksysteme |

| Papierverarbeitung |

Vakuumbeschichtung, Gefriertrocknen und Ausgasen

|

Hydraulische Entlüfter |

| Bewertungsdienste für Kälte- und Klimaanlagen |

Halbleiter |

Labore |

| Autoklavieren |

Sterilisation |

Evakuierung von Elektronenröhren und Glühbirnen |

| Medizinische Vakuumsysteme |

Dentale Vakuumsysteme |

Energieerzeugung |

| Ernährung und Landwirtschaft |

Chemische und petrochemische Produktion |

Zellstoff- und Papierherstellung |

| Kunststoffumformung und Extrusion |

3D Druck / Additive Fertigung |

Elektronik |

| Glasherstellung |

Herstellung von Glasflaschen |

Labor- und Prüfeinrichtungen |

| Marine- und Bootsarbeiten |

Ölgeflutete Vakuumpumpen |

|

5. Chemische Adsorptionsfilter

Was sind chemische Adsorptionsfilter?

Chemische Adsorptionsfilter können bestimmte Dämpfe und Spuren von Nebel im Luftstrom auffangen. Spezialmedien wie Aktivkohle, aktiviertes Aluminiumoxid und Molekularsiebe sind übliche Adsorptionsmedien, die verwendet werden.

Probleme, die chemische Adsorptionsfilter lösen

Chemische Adsorptionsfilter wurden entwickelt, um flüchtige organische Verbindungen (VOCs) und andere Dämpfe oder Nebel sowohl auf der Einlass- als auch auf der Auslassseite von Vakuumpumpen zu sammeln. Diese Filter können zum Auffangen von Restdämpfen aus einem Prozess nützlich sein und als Polierfilter Vorteile bei der Geruchskontrolle bieten, wenn sie nach einem Ölnebel-Koaleszenzfilter platziert werden.

Häufige Anwendungen für chemische Adsorptionsfilter

Chemische Adsorptionsfilter werden üblicherweise in den folgenden Anwendungen eingesetzt:

| Verarbeitung von Lebensmitteln und Landwirtschaft |

Chemische und petrochemische Produktion |

Kunststoffumformung und Extrusion |

| Abwasser |

Tank- und Reservoir-Belüftungs- und Entlüftungsöffnungen |

Pneumatische Fördersysteme |

| CNC Niederhalter und Frästisch |

Glasherstellung |

Vakuum-Trucks |

| Transformatorenherstellung |

Essentielle Öle |

Brennstoffzelle |

| Labor- und Prüfeinrichtungen |

Marine- und Bootsarbeiten |

Ölgeflutete und trockene Vakuumpumpe |

| Harzentgasung |

Harzimprägnierung und Beschichtung |

Vakuumtrocknung |

6. Medizinische Vakuumfilter

Was sind medizinische Vakuumfilter?

Medizinische Vakuumbakterienfilter sind für den Einsatz in medizinischen, zahnmedizinischen und Laborumgebungen konzipiert. Bakterielle Verunreinigungen können extrem klein sein, daher sind diese Bakterienfilter so konzipiert, dass sie Partikel mit einer Größe von nur 0,122 Mikrometern herausfiltern. Diese Filter werden in Vakuumapplikationen mit plissierten Filterelementen verwendet, um die Elementoberfläche zu vergrößern.

Probleme, die medizinische Vakuumfilter lösen

Medizinische Vakuumanwendungen haben anspruchsvolle Filtrationsspezifikationen, wie sie in Normen wie ISO 7396-1:2016, NFPA 99:2018 und HTM 2022 beschrieben sind. Die Standards spezifizieren oft HEPA- und sogar ULPA-Level-Filtration und müssen die Effizienzanforderungen von H14 oder ISO 45H erfüllen. Medizinische Vakuumbakterienfilter wurden entwickelt, um die strengen Anforderungen der medizinischen, zahnmedizinischen und Laborfiltrationsstandards zu erfüllen.

Häufige Anwendungen für medizinische Vakuumfilter

Bakterienfilter werden häufig in medizinischen und wissenschaftlichen Anwendungen eingesetzt, wie zum Beispiel:

| Medizinische Vakuumsysteme |

Verteilungssysteme für medizinische Gase |

Labor- und Prüfeinrichtungen |

| Dentale Vakuumsysteme |

Drehkolbengebläse |

Ölgeflutete und trockene Vakuumpumpe |

7. Hydraulik- und Getriebeentlüfter

Was ist ein hydraulischer Entlüftungsfilter?

Hydraulische Entlüftungsfilter (auch als Getriebeentlüftung bezeichnet) bieten eine bidirektionale Entlüftung, um Verunreinigungen wie Staub aus der Luft zu filtern, bevor sie in Hydrauliktanks gelangen können. Diese Entlüfter können auch verhindern, dass Hydraulikflüssigkeiten und Nebel aus dem Hydraulikbehälter oder dem Getriebe austreten.

Probleme, die Hydraulikfilter lösen:

Hydraulik- und Getriebeentlüfter schützen Hydraulikflüssigkeiten und Schmieröle vor rauen Umgebungen, in denen Staub und andere Verunreinigungen die Flüssigkeiten beeinträchtigen können. Entlüfter werden an Hydrauliktanks, Schmierölbehältern und Getrieben in einer Vielzahl von Branchen installiert, die von der Fertigung bis zur Energieerzeugung reichen. Belüftungsfilter können auch das Geräusch reduzieren, das entsteht, wenn Luft in den Tank, in das Reservoir oder das Getriebe ein- und ausströmt.

Häufige Anwendungen für hydraulische Belüftungsfilter

Hydraulische Entlüfter und Getriebeentlüfter werden üblicherweise in den folgenden Anwendungen eingesetzt:

| Stahlwerke |

Zellstoff- und Papierverarbeitung |

Baumaschinen |

| Energieerzeugung |

Getriebe, Kupplungsschutz und Lagerentlüftungen |

Tank- und Reservoir-Belüftungs- und Entlüftungsöffnungen |

| Marine- und Arbeitsboote |

|

|

8. Kurbelgehäuseentlüftungssysteme

Was ist ein Kurbelgehäuseentlüftungssystem (KGE)?

Kurbelgehäuseentlüftungssysteme oder KGE-Filter sind Luft-/Ölabscheider, die verhindern, dass gefährliche Ölnebelemissionen, die durch Blow-by verursacht werden, aus dem Kurbelgehäuse des Motors entweichen. Einige Kurbelgehäuseentlüftungssysteme regulieren auch den Kurbelgehäusedruck, wenn sie an eine Vakuumquelle angeschlossen und mit einem Regelventil ausgestattet sind.

Probleme, die Kurbelgehäuseentlüftungssysteme lösen

Kurbelgehäuseentlüftungsfilter entfernen Ölnebel aus Blow-by und halten das koaleszierte Öl zur Wiederverwendung oder Entsorgung zurück. In Szenarien mit geschlossenem Kurbelgehäuse schützen Kurbelgehäuseentlüftungsfilter Motorkomponenten, einschließlich Turbos und Ladeluftkühler, vor Blow-by-Emissionen und Ölnebel. Übermäßige Blow-by-Emissionen können sich in den Arbeitskomponenten ansammeln, was zu einer verringerten Effizienz und letztendlich zu einem mechanischen Ausfall der Motorkomponenten führt.

Bei Szenarien mit offenem Kurbelgehäuse werden Ölnebelemissionen aus Motorräumen ferngehalten oder, wenn sie nach außen entlüftet werden, von Wänden und anderen Oberflächen, auf denen sich kondensiertes Öl ansammeln kann. In beiden Situationen kann ein Kurbelgehäuseentlüftungssystem an eine Vakuumquelle wie den Motorturbo oder ein externes Gebläse angeschlossen werden. Ein Vakuum wird verwendet, um starken Überdruck im Kurbelgehäuse zu verhindern, der zu Undichtigkeiten der Dichtung führen kann.

Häufige Anwendungen für Kurbelgehäuseentlüftungssysteme

Kurbelgehäuseentlüftungsfilter werden in Motoren und Generatorsystemen eingesetzt, wie zum Beispiel:

| Prime-Power-Motoren |

Standby- und Notstromaggregate |

Schiffsantriebsmotoren und Stromaggregate |

| Erdgas- und Dieselmotoren |

Dual-Fuel-Motoren |

Biogas/Faulgasmotoren |

| KWK-Anwendungen |

Syngas-Motoren |

|

Viele Filtersysteme werden mit bestimmten Sonderteilen geliefert. Einige können als anpassbare Lösung hinzugefügt werden, während andere je nach Anwendung standardmäßig enthalten sind.

9. Knock-Out-Tanks für mehrstufige Flüssigkeitsabscheider

Was ist ein Flüssigkeitsabscheider?

Flüssigkeitsabscheider, die oft als Flüssigkeitsentfernungssysteme oder Flüssigkeits-Knockout-Tanks bezeichnet werden, werden vor einer Vakuumpumpe angeordnet. Sie wurden entwickelt, um Flüssigkeiten aufzufangen, die aus einem Prozess migrieren oder in Rohrleitungen von Vakuumsystemen kondensieren, bevor sie in die Pumpe gelangen können. Diese Flüssigkeitsentfernungssysteme verwenden mehrere Stufen, einschließlich Leitbleche und Ausfallabschnitte. Demisterpads und Partikelfilter können hinzugefügt werden, um andere im Prozessluftstrom vorhandene Verunreinigungen zu entfernen.

Probleme, die Flüssigkeitsabscheider lösen

Flüssigkeits-Knockout-Tanks trennen und sammeln Flüssigkeiten aus Prozessgasströmen, um Vakuumpumpen vor schädlichen Verunreinigungen zu schützen. Flüssigkeitsentfernungsfilter und -abscheider erfassen und sammeln im Luftstrom vorhandene Flüssigkeiten. Wasser, Lösungsmittel, Öle, Schneidflüssigkeiten und Schlämme können Vakuumpumpenöle zersetzen und bei Aufnahme Schäden an internen Komponenten verursachen.

Diese Flüssigkeitsentfernungssysteme haben eine beträchtliche Aufnahmekapazität und können mit automatischen Drainagesystemen ausgestattet werden. Automatische Ablasssysteme minimieren Prozessunterbrechungen und bieten zusätzlichen Schutz, falls der Prozess große Flüssigkeitsmengen enthält.

Übliche Anwendungen für Flüssigkeitsabscheider

Knockout-Tanksysteme werden verwendet, um eine unerwünschte Flüssigkeits- und Feuchtigkeitsverunreinigung für Vakuumsysteme in Anwendungen wie den folgenden zu verhindern:

| Sanierungssysteme |

Deponieverarbeitungsgeräte |

Energieerzeugung |

| Biodiesel |

Verarbeitung von Lebensmitteln und Landwirtschaft |

Fleischverarbeitung |

| Chemische und petrochemische Produktion |

Zellstoff- und Papierverarbeitung |

Kunststoffumformung und Extrusion |

| CNC Niederhalter und Frästisch |

Glasherstellung |

Herstellung von Glasflaschen |

| Vakuum-Trucks |

Transformatorenherstellung |

Labor- und Prüfeinrichtungen |

| Verdrängungsgebläse |

Ölgeflutete und trockene Vakuumpumpe |

|

10. Koaleszenzfilterelemente

Was ist ein Koaleszenzfilterelement?

Koaleszenzfilterelemente sind Spezialfilter, die zum Auffangen von Ölnebel in Druckluft, Vakuumentladung, Kurbelgehäuseentlüftung und anderen Anwendungen verwendet werden, bei denen Geräte Nebel erzeugen, der aus einem Luftstrom entfernt werden muss. Diese Elemente werden hauptsächlich für die Luft/Öl-Trennung verwendet, können aber auch andere Flüssigkeitsnebel wie Wasser, Lösungsmittel und andere Verbindungen einfangen.

Diese Filter sammeln koalesziertes Öl, Wassertröpfchen und andere Verunreinigungen mit Spezialmedien, die entwickelt wurden, um die feinen Aerosole einzufangen. Die kleinen Nebelpartikel verschmelzen zu größeren Tröpfchen, die die Schwerkraft durch die verschiedenen Medienschichten zieht.

Problem, die Koaleszenzfilterelemente lösen

Koaleszenzfilterelemente wirken als Luft-/Ölabscheider und entfernen Submikron-Ölnebelpartikel aus Luftströmen, wodurch verhindert wird, dass Ölnebel in die Arbeitsumgebung abgegeben wird. Diese Koaleszenzfilterelemente halten Ölnebel davon ab, Prozesse oder Endprodukte in Druckluftanwendungen zu kontaminieren.

Häufige Anwendungen für Koaleszenzfilterelemente

Koaleszenzelemente werden häufig mit Filtern in den folgenden Anwendungen verwendet:

| Druckluftfiltersysteme |

Kühlsysteme |

Komprimierte Erdgasfiltration |

| Luft- und Ölabscheidung |

Druck in der Lebensmittelverarbeitung |

Vakuumbeschichtung |

| Ölentfernung für Druckentlastungsöffnungen an Kolbenkompressoren |

Zellstoff- und Papierverarbeitung |

Medizinische Anwendungen |

| Dentale Anwendungen |

Energieerzeugung |

Biodiesel |

| Verarbeitung von Lebensmitteln und Landwirtschaft |

Chemische und petrochemische Produktion |

Kunststoffumformung und Extrusion |

| 3D Druck / Additive Fertigung |

Elektronik |

Glasherstellung |

| Labor- und Prüfeinrichtungen |

Marine- und Arbeitsboote |

Ölgeschmierte Vakuumpumpe |

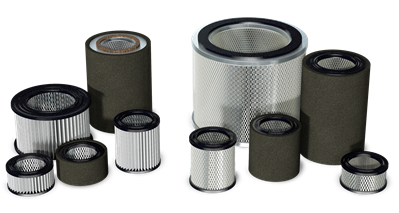

11. Austauschbare Filterelemente

Was ist ein austauschbares Filterelement?

Auswechselbare Filterelemente, manchmal auch als Filterkartuschen bezeichnet, können in Filtergehäuse eingesetzt werden und ermöglichen eine schnelle und einfache Wartung eines Filtersystems. Filterelemente werden je nach Art der zu entfernenden Verunreinigungen aus unterschiedlichen Filtermedien hergestellt. Filterelemente verstopfen mit der Zeit und werden weniger effektiv, wenn sich Partikel auf oder in den Medien ansammeln.

Je nach Anwendung und Abscheidegrad kommen verschiedene Bauformen und Materialien für Filterpatronen zum Einsatz. Einige der gebräuchlichsten Medien sind Polyester und Papier. Filterelemente und Patronen können zur Tiefenfiltration umwickelt oder gefaltet werden, um die Oberfläche für die Oberflächenfiltration zu maximieren.

Wenn die Filterelemente im Filtergehäuse befestigt sind, müssen sie an den offenen Enden luftdichte Dichtungen aufweisen, um den Luftstrom durch das Filtermedium zu leiten. Die Elemente können je nach Filtergehäuse eine weiche geformte Endkappe, eine gehärtete Endkappenkonfiguration mit Dichtung oder eine Kombination davon haben.

Probleme, die austauschbare Filterelemente lösen

Filterelemente sind so konzipiert, dass sie Vielseitigkeit bieten und die Wartung eines Filtersystems vereinfachen. Sie sind in einer Vielzahl von Medienoptionen, Stilen und Größen erhältlich, um spezifische Anwendungsanforderungen zu erfüllen.

Häufige Anwendungen für austauschbare Filterelemente

Filterpatronen können für praktisch jede industrielle Filtrationsanwendung hergestellt werden und werden üblicherweise verwendet in:

| Energieerzeugung |

Biodiesel |

Verarbeitung von Lebensmitteln und Landwirtschaft |

| Chemische und petrochemische Produktion |

Zellstoff- und Papierverarbeitung |

Kunststoffumformung und Extrusion |

| 3D Druck / Additive Fertigung |

Elektronik |

Abwasser |

| Tank- und Reservoir-Belüftungs- und Entlüftungsöffnungen |

Solar |

Pneumatische Fördersysteme |

| CNC Niederhalter und Frästisch |

Glasherstellung |

Vakuum-Trucks |

| Transformatorenherstellung |

Essentielle Öle |

Metallurgie und Vakuumöfen |

| Brennstoffzelle |

Labor- und Prüfeinrichtungen |

Marine- und Arbeitsboote |

| Kompressoreinlass |

Verdrängungsgebläse |

Ölgeflutete und trockene Vakuumpumpe |

| Radikal- und Radialventilator |

|

|

Fazit

Die industrielle Filtration ist für einen effizienten und effektiven Betrieb in zahlreichen Branchen von entscheidender Bedeutung. Bei der Auswahl und Dimensionierung industrieller Filter und Elemente ist es wichtig zu verstehen, wie die Variablen und Spezifikationen einer Applikation aussehen, um zu bestimmen, welche Konstruktionen für eine bestimmte Anwendung geeignet sind. Die Hinzuziehung von Filtrationsexperten zur Unterstützung des Auswahlprozesses kann dazu beitragen, eine erfolgreiche Filtrationsinstallation sicherzustellen.

Wenn Sie an einer Partnerschaft mit einem Industriefiltrationsanbieter interessiert sind, wenden Sie sich an Solberg Filtration. Wir sind der führende Hersteller von Vakuumfiltern, Kompressoren, Gebläsen und Ölnebelabscheidern sowie vielen weiteren Produkten für die Industriefiltration. Wir bieten auch spezielle Lösungen für einzigartige Anwendungen.

Erfahren Sie mehr über unsere Produkte und Dienstleistungen, indem Sie sich an unser Team wenden und ein schnelles Online-Formular ausfüllen, um loszulegen.