Contents:

Bведение

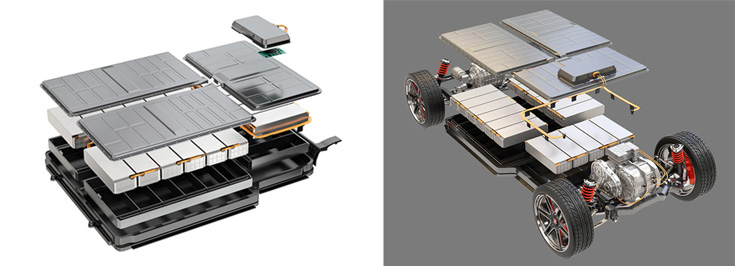

Мировой рынок производства перезаряжаемых (вторичных) литий-ионных аккумуляторов продолжает расти из-за взрывного спроса на электромобили (EV), обусловленного политикой правительства и изменением поведения потребителей. Кроме того, накопление энергии за счет возобновляемых источников энергии (солнца и ветра) является следующим этапом развития литий-ионных аккумуляторов.

Используются три распространенные конструкции литий-ионных элементов: призматические, карманные и цилиндрические - для производства батарей для электромобилей, накопителей энергии и бытовой электроники (телефоны, ноутбуки и т. д.).

Мешочные ячейки

Упаковка ячеистых аккумуляторов в фольгированных пакетах отличается малым весом, компактностью и обеспечивает наилучшее соотношение цены и качества при подаче энергии и эффективности использования. Однако пакет/сумка из фольги более подвержена повреждениям, чем другие литий-ионные аккумуляторы в прочной упаковке. Несмотря на это, сочетание размера, производительности и эффективности делает мешочные ячейки последним стандартом для электромобилей.

Призматические ячейки

Прочные алюминиевые или стальные внешние корпуса были традиционным стандартом для бытовой электроники и электромобилей. Хотя призматические аккумуляторы имеют более прочную конструкцию, чем футляр, жесткая упаковка и больший размер являются относительными недостатками.

Цилиндрические ячейки

Благодаря фиксированной форме и прочному металлическому корпусу цилиндрические аккумуляторы являются наименее дорогими и в основном использовались в электромобилях раннего поколения. Фиксированная форма, размер и вес цилиндрических аккумуляторных батарей являются недостатками в производительности по сравнению с корпусными и призматическими аккумуляторными батареями.

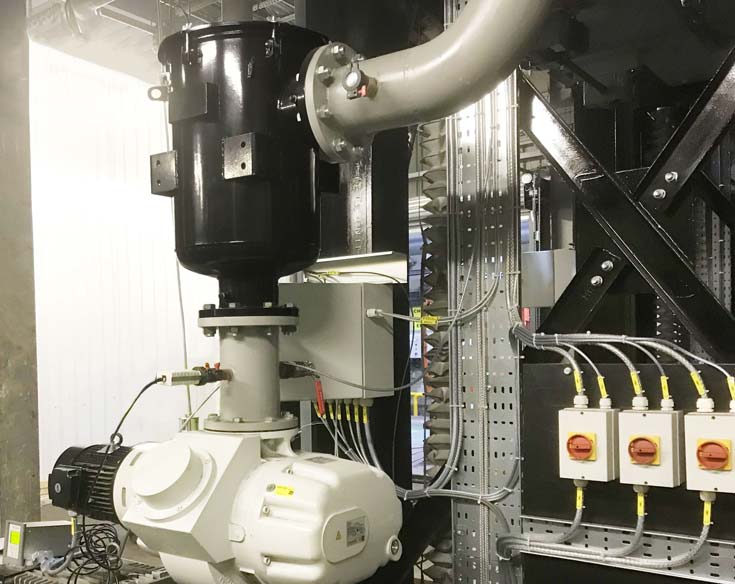

Вакуум является неотъемлемой частью большинства процессов производства аккумуляторов, включая пневматическую транспортировку сырья, смешивание электродной массы, заливку электролита, дегазацию и окончательную герметизацию всего блока аккумуляторных батарей EV. На каждом этапе вакуумирование помогает поддерживать чистоту, точность и однородность материала, что приводит к увеличению заряда батареи, плотности энергии, срока службы и скорости зарядки. В то же время каждый процесс приводит к образованию загрязнений (частиц, жидкостей и паров), которые попадают в вакуумный насос. Специально разработанные решения для фильтрации улавливают загрязняющие вещества, защищают вакуумный насос, снижают затраты на техническое обслуживание и повышают время безотказной работы в режиме 24/7.

В нашем блоге мы сосредоточимся на трех основных производственных процессах (изготовление электродов, сборка ячеек и финишная обработка ячеек), на том, как вакуум используется в каждом из них, и на рекомендуемых решениях по фильтрации.

Производство электродов

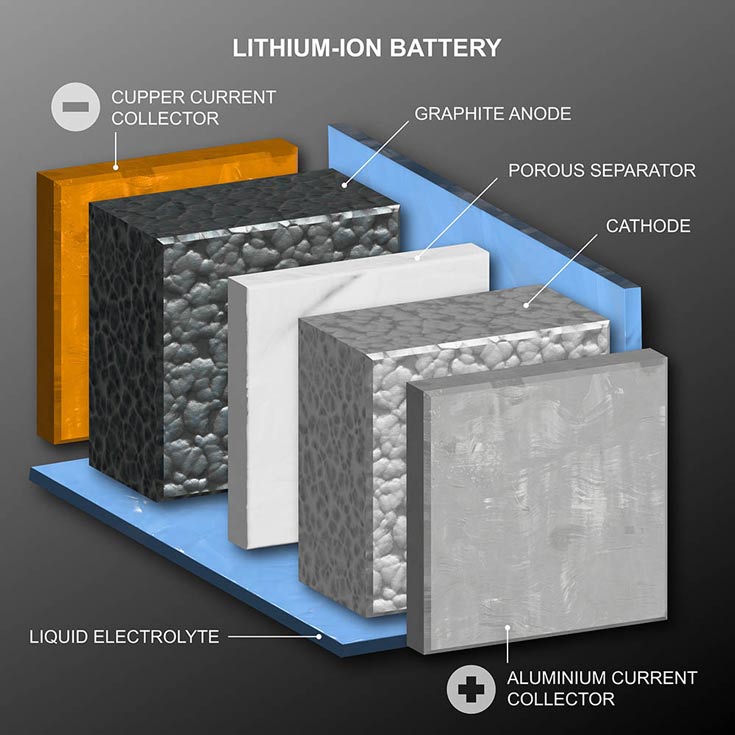

Перед началом производства сырье добывается и перерабатывается в очищенный порошок. Вакуумные насосы и воздуходувки используются для пневматической транспортировки таких материалов, как литий, графит, кобальт и марганец. Как только материалы будут доступны, первым шагом будет изготовление электродов (катода и анода), которые имеют решающее значение для обмена ионами лития. При смешивании суспензии используются сухие материалы: активные вещества (см. ниже)*, токопроводящие добавки (технический углерод), связующие и растворители (деионизированная вода для анода и N-метилпирролидон (NMP) для катода). Вакуум используется для удаления пузырьков воздуха и получения однородной суспензии, которая это имеет решающее значение для эффективности и эксплуатационных характеристик электродов.

*Активные вещества

Графитовый анод

- В основном используется графит.

- Силикон является следующим поколением благодаря более высокой мощности и плотности энергии.

Катод

- Оксид лития и кобальта (LiCoO2)

- Оксид лития и марганца (LMnO2)

- Литий-никелевый оксид (LiNiO2)

Готовая суспензия используется для покрытия токопроводящих металлических полос из алюминия или меди. Полосы высушиваются с помощью тепла для извлечения и восстановления остаточного растворителя НМР перед прессованием/сглаживанием и очисткой в процессе каландрирования, резанием/щелью и обработкой в рулоны. Рулоны подвергаются окончательной вакуумной сушке для удаления остатков растворителей и влаги. Теперь электродный материал хранится в сухом помещении для сборки ячеек на месте или упаковывается в вакуум для использования другими производителями ячеек.

Для процессов смешивания и сушки регулярно используются вакуумные насосы как с масляной смазкой, так и сухие. Для обоих типов фильтрация на входе жизненно важна для защиты от загрязнений и предотвращения снижения производительности вакуума и поломок.

Решения для фильтрации воздуха при пневмотранспорте сырья

Впускные фильтры, фильтры-глушители и вентиляционные фильтры:

- Из-за требований к чистоте сырья воздух, необходимый для транспортировки через давление или вакуум, должен быть отфильтрован. Входные фильтры и глушители фильтров, такие как серии Solberg F, FS и 2G, улавливают загрязнение окружающей среды, снижая при этом уровень шума, создаваемого воздухом.

- Кроме того, поскольку эти системы устанавливаются в чистых помещениях, необходимо улавливать пыль из вентиляционных отверстий бункера для защиты окружающих производственных площадей и операторов.

- Размер в микронах и эффективность внутренних фильтрующих элементов должны соответствовать конкретным системным требованиям: эффективность более 99% для частиц размером 5 или 1 микрон, высокая эффективность по классификации H14/ULPA (эффективность 99,995% для частиц размером 0,1 микрона).

Входные вакуумные фильтры:

- Вакуумный насос или воздуходувка требуют высокоэффективной фильтрации для улавливания мелких частиц пыли, которые проходят мимо расположенных выше по потоку пылесборников.

- Встроенные вакуумные фильтры, такие как серии CSL, CSS и ST от Solberg, служат последней линией защиты вакуумного насоса или воздуходувки.

Решения для вакуумной фильтрации при производстве электродов

Сверхмощный входной вакуумный фильтр:

- При подаче вакуума в процессе смешивания и сушки частицы будут попадать в вакуумный насос, поэтому фильтры твердых частиц, такие как фильтры Solberg серий CSL, ST, иWL необходимы для предотвращения загрязнения насоса.

- Внутренний фильтрующий элемент, микронный рейтинг и эффективность выбираются в зависимости от конкретных условий эксплуатации литий-ионного процесса производства батарей. 5-микронный полиэстер (99+% эффективный) работает хорошо в большинстве случаев; однако, различные фильтрующие среды, микронные оценки и эффективности доступны в зависимости от конкретных условий процесса.

- Различные материалы конструкции (углеродистая сталь, нержавеющая сталь и т.д.) и типов соединения (фланцы DN, фланцы ANSI и фланцы ISO K) доступны в зависимости от технологических трубопроводов и соединений вакуумного насоса.

- Регулярное обслуживание включает в себя очистку и последующую замену внутреннего фильтрующего элемента (элементов).

Фильтры для конденсации пара и теплообменники для вакуумных насосов:

- Конденсация пара в условиях вакуума является сложной задачей из-за высокого давления паров NMP и воды. Это имеет большое значение для масляных насосов, используемых для производства электродов, так как масло может эмульгироваться при конденсации паров в масле.

- Многоступенчатый конденсационный фильтр и теплообменник, такие как Solberg серии JRS или серии JCT, работают в сочетании с источником охлаждающей жидкости, поставляемым с завода (гликоль, вода), для создания холодной поверхности для конденсации паров. Требуемая температура жидкости зависит от конкретных условий процесса.

- Внутренняя охлаждающая поверхность JRS или JCT представляет собой запатентованный гофрированный корпус из нержавеющей стали, предназначенный для увеличения площади поверхности и превосходящий по производительности традиционные конструкции охлаждающих змеевиков. При соответствующей калибровке время нахождения на охлаждающей поверхности максимизируется, что повышает производительность конденсации.

- Многократная фильтрация повышает эффективность фильтрации, поэтому для отделения конденсированных капель обычно используются защитные прокладки из нержавеющей стали а адсорбционные фильтрующие элементы из активированного угля идеально подходят для улавливания остаточных паров.

- Необходимо учитывать различные материалы изготовления (углеродистая сталь, нержавеющая сталь и т.д.) и типы соединений (фланцы DN, фланцы ANSI, фланцы ISOK), чтобы они соответствовали условиям процесса и вписывались в свободное пространство на вакуумных насосах или рядом с ними.

- Специалисты по фильтрации определят размер фильтра, площадь охлаждающей поверхности и требования к охлажденной жидкости в зависимости от технологического процесса, уровня рабочего вакуума, рабочей температуры и химического состава.

Защищая вакуумное оборудование с помощью специально разработанного решения для фильтрации на входе в процессе изготовления электродов, оператор увеличивает интервалы обслуживания насоса и снижает затраты на техническое обслуживание.

Сборка ячеек

Высушенный электродный материал разрезается и затем укладывается слоями вместе с разделительным материалом для создания сердцевины ячейки. Сепаратор обеспечивает необходимый барьер между анодом и катодом, обеспечивая непрерывный обмен ионами лития на этапах разряда и зарядки. Слои чередуются между анодом-сепаратором-катодом-сепаратором и т. д., а затем структура ячейки приваривается ультразвуком к клеммам, по которым в конечном итоге будет проходить электрический ток. Для современных EV ячейки в виде чехла становятся стандартом благодаря более низкой форме профиля, компактным размерам, меньшему весу, гибкости и прочности. Ядро ячейки помещается внутрь полимерной фольги с алюминиевым покрытием и запечатывается с трех сторон, а одно отверстие остается для будущего заполнения электролитом.

Для батарей с призматическими и цилиндрическими элементами слои фольги сматываются в рулоны, а затем упаковываются в прочную металлическую оболочку. На этом этапе клеммы свариваются ультразвуком, а затем корпус герметизируется с помощью лазерной или ультразвуковой сварки. На этом этапе элементы подготавливаются к процессу заполнения электролитом.

Заполнение электролита происходит, когда смесь соли лития в органическом растворе (гексафторфосфат LiPF6) дозируется/вводится в структуру элемента. Электролит способствует потоку ионов лития от анода к катоду во время разряда аккумулятора и от катода к аноду во время зарядки аккумулятора. При заполнении призматических и цилиндрических ячеек дозирующая игла вводится через клапан/фитинг. Наполнение происходит в условиях вакуума по двум основным причинам:

- Вакуум очищает ячейку от воздуха и загрязнений.

- Вакуум способствует капиллярному эффекту (увлажнению) и равномерному распределению смеси электролитов по всему элементу.

- После завершения наполнения упаковка герметизируется с помощью сварки или бисероплетения перед завершающей стадией.

Оставшееся отверстие для мешочной аккумуляторной батареи обеспечивает доступ к дозирующей игле для наполнения. Вакуумное наполнение происходит для усиления капиллярного эффекта (увлажнения) и состоит из нескольких этапов частичного наполнения и вакуумирования. После завершения работы пакет герметизируется под вакуумом перед завершающей стадией.

Решения для вакуумной фильтрации при сборке ячеек

Сепараторы жидкости:

- При заполнении ячейки в вакууме некоторый раствор электролита переносится к насосу, поэтому сепаратор жидкости идеально подходит для предотвращения загрязнения насоса.

- Многоступенчатые сепараторы жидкости, такие как Solberg LRS Series создают низкоскоростной и высокоэффективный сепаратор для улавливания электролита.

- Внутренняя перегородка для первоначального разделения

- Низкоскоростная нижняя камера для сбора жидкости

- Финальный фильтрующий элемент для улавливания оставшихся капель жидкости и взвешенных частиц.

Различные материалы изготовления (углеродистая сталь, нержавеющая сталь и т.д.) и типы соединений (фланцы DN, фланцы ANSI, фланцы ISOK) позволяют выдерживать условия процесса и вписываться в свободное пространство на вакуумных насосах или рядом с ними.

Фильтры для конденсации пара и теплообменники для вакуумных насосов:

- Конденсация паров в условиях вакуума представляет собой сложную задачу из-за давления паров электролита. Это особенно важно для насосов с масляной смазкой, так как масло может эмульгировать при конденсации паров в масле.

- Многоступенчатый конденсационный фильтр, такой как Solberg JRS Series или JCT Series, работает в сочетании с заводским источником охлажденной жидкости (гликоль, вода) для создания холодной поверхности для конденсации паров. Требуемая температура жидкости зависит от конкретных условий процесса.

- Внутренняя охлаждающая поверхность JRS или JCT представляет собой запатентованный гофрированный корпус из нержавеющей стали, предназначенный для увеличения площади поверхности и превосходящий по производительности традиционные конструкции охлаждающих змеевиков. При соответствующей калибровке время нахождения на охлаждающей поверхности максимизируется, что повышает производительность конденсации.

- Несколько ступеней фильтрации повышают эффективность фильтрации, поэтому в качестве второй ступени часто используются демистеры из нержавеющей стали для отделения сконденсировавшихся капель, а для улавливания остаточных паров идеально подходят конечные адсорбционные фильтрующие элементы.

- Необходимо учитывать различные материалы изготовления (углеродистая сталь, нержавеющая сталь и т.д.) и типы соединений (фланцы DN, фланцы ANSI, фланцы ISOK), чтобы они соответствовали условиям процесса и вписывались в свободное пространство на вакуумных насосах или рядом с ними.

При заполнении электролитом инженерная группа Solberg определит размер фильтра, площадь охлаждающей поверхности и требования к охлаждающей жидкости в зависимости от технологического потока, уровня рабочего вакуума, рабочей температуры и химического состава электролита.

Отделка ячеек

Примерно треть производственного времени отводится на завершающий этап, который включает в себя три основных процесса: формование, выдержку и тестирование. На этапе формирования ячейка получает первый заряд и в дальнейшем разряжается и заряжается в соответствии с определенными параметрами. Ионы лития встраиваются в кристаллы графита на аноде, что создает защитный слой между электродом и электролитом, называемый твердым электролитом (Solid Electrolyte Interface, SEI). Этот слой имеет решающее значение для предотвращения саморазряда в течение всего срока службы аккумулятора. Быстрая зарядка приводит к взаимодействию между электролитом и электродами. Образующиеся токсичные газы (C2H4, CO2, CO, H2) выталкиваются из мешочной ячейки в соседний мертвый мешок/газовый мешок. Находясь внутри вакуумной камеры, пакет прокалывается, газы удаляются, а затем пакет герметизируется под вакуумом. При использовании призматической ячейки сама ячейка прокалывается, и газы удаляются с помощью вакуума. Затем ячейка повторно герметизируется, чтобы предотвратить попадание каких-либо загрязнений в ячейку и избежать проблем с безопасностью, сокращения срока службы ячейки и снижения производительности.

После завершения дегазации ячейки выдерживаются в течение нескольких дней и недель, а их производительность контролируется. Если деградация не обнаружена, элементы готовы к окончательной проверке на герметичность перед установкой в батарейный блок. Обычно тестирование элементов в жестком корпусе проводится в вакуумной камере, а для обнаружения утечек электролита используются контрольно-измерительные приборы. Электролизные ячейки также можно проверить на наличие утечек электролита; однако они могут легко расширяться и повреждаться под воздействием вакуума, поэтому для предотвращения этого используются специальная процедура и камера.

Решения для вакуумной фильтрации для финишной обработки ячеек

Сверхмощный входной вакуумный фильтр:

- Сажевые фильтры, такие как серии CSL, ST, и WL от Solberg, специально разработаны для удаления загрязнений и герметизации на этапе доводки элементов.

- Внутренний фильтрующий элемент, номинал в микронах и эффективность выбираются в зависимости от конкретных условий эксплуатации. 5-микронный полиэфир (эффективность более 99%) хорошо работает в большинстве процессов, однако в зависимости от конкретных условий процесса доступны различные фильтрующие материалы, номинал в микронах и эффективность.

- Для дегазации фильтр типа CSL или WL может быть оснащен адсорбционным фильтрующим элементом для улавливания паров, образующихся на стадии образования.

- В зависимости от технологических трубопроводов и соединений вакуумного насоса рассматриваются различные материалы конструкции (углеродистая сталь, нержавеющая сталь и т.д.) и типы соединений (фланцы DN, фланцы ANSI и фланцы ISO K).

- Регулярное обслуживание включает в себя очистку и последующую замену внутреннего фильтрующего элемента (элементов).

Заключение

Растущий мировой спрос на литий-ионные аккумуляторы будет по-прежнему стимулировать инвестиции во вспомогательное оборудование, необходимое для производства электродов, сборки и доводки элементов. Транспортировка, смешивание шлама, заливка электролита, дегазация и другие процессы - все это требует вакуума. Учитывая сложность и точность современных вакуумных насосов, необходима защита для улавливания загрязнения в виде: частиц, жидкости и пара. Учитывая круглосуточный характер работы этой отрасли и тот факт, что большинство аккумуляторных заводов работают на 100% или почти на 100% мощности, нет никаких оснований для простоев и снижения производительности. Специально разработанные решения для вакуумной фильтрации обеспечивают защиту насосов и позволяют им работать непрерывно и эффективно, что обеспечивает максимальную производительность батарей.

Глобальные отраслевые партнерские отношения Solberg Manufacturing в области производства литий-ионных аккумуляторов, текущие клиенты и опыт реализации проектов дают нам четкое представление о различных условиях вакуумного процесса. Мы предоставляем технические консультации ведущим производителям оборудования, OEM-производителям вакуумных насосов, сервисным компаниям и стратегическим конечным пользователям, чтобы продемонстрировать, как высокоэффективная фильтрация максимально увеличивает время работы вакуумного оборудования и производительность, сокращая при этом дорогостоящие капитальные ремонты и обслуживание.