Endüstriyel Filtreler ve Separatörler ile Ekipman Performansını Optimize Etme

İçerik:

- Giriş

- Endüstriyel Filtreler Nedir ve Neden Filtreye İhtiyaç Duyarsınız?

- Hava ve Gaz için Filtrasyon Süreci

- Filtre Türleri ve Çözdükleri Sorunlar

- Partikül Filtreleri

- Sıvı Giderme

- Buhar Yoğuşmalı Sistemler ve Sıvı Azot Tutucular

- Oil Mist Exhaust Filters

- Kimyasal Adsorpsiyon Filtreleri

- Medikal Vakum Filtreleri

- Hidrolik ve Şanzıman Havalandırmaları

- Karter Havalandırma Sistemleri

- Çok Kademeli Sıvı Ayırıcı Knock Out Tankları

- Birleştirici Filtre Elemanları

- Değiştirilebilir Filtre Elemanları

- Sonuç

Giriş:

Endüstriyel filtreler, birçok üretim süreci ve uygulaması için kritik sistem bileşenleridir. Ekipmanı uygun filtreleme ile korumak, tesislerinde vakum pompaları, blowerlar, kompresörler, fanlar ve diğer pnömatik hava taşıma ekipmanlarını kullanan tüm şirketler için çok önemlidir.

Hava filtrasyon süreci yüzyıllar öncesine dayanmaktadır. Havayı temizlemek için kullanılan bir filtrenin ilk örneği, 1600'lerde veba doktorları tarafından giyilen Veba doktoru kostümünün kuş gagası maskesinde görülebilir.

O zamanlar teori, kirli havanın solunmasının enfeksiyona neden olduğuydu. Bu nedenle, veba doktorları kokuları maskelemek için gagayı otlar ve diğer maddelerle doldururlardı. Bitki materyalleri ve diğer liflerle dolu genişletilmiş muhafazası ile maske, kullanıcıyı korumak için ham bir filtre görevi gördü.

Kirli hava teorisi, vebanın bir kişi öksürdüğünde ya da hapşırdığında havaya karıştığını öne sürüyordu. Pnömonik veba hava yoluyla bulaştığı için veba doktorlarının bir şeyler yaptığı ortaya çıktı. Belki de kuşun gaga maskesi, veba doktorlarının enfekte olmasını önlemek için yeterli filtrasyon koruması sağladı.

1800'lerden başlayarak, teknoloji ilerledikçe madencilik uygulamalarında ve diğer endüstriyel süreçlerde basınçlı havanın elektrikli aletlere muazzam potansiyeli fark edildi.

Günümüze doğru hızlıca ilerleyelim: hava ucu teknolojileri gelişti ve dönen parçalar için iç toleranslar çok daha hassas hale geldi. Filtrasyonun en önemli kullanımlarından biri, optimum ekipman performansı ve uzun ömürlülüğü için gerekli olan ekipmanı zararlı parçacıkları yutmaktan korumaktır.

Son elli yılda, bu ihtiyaç endüstriyel filtrasyonda önemli ilerlemeler sağlamıştır. Yeni hava filtresi medya teknolojileri ve malzeme üretim yöntemleri, en zorlu çalışma koşullarında ekipman performansını optimize etmeye yardımcı olan yüksek verimli filtreleme tasarımlarına olanak tanır.

Bu yazıda, endüstriyel filtrelerin nasıl çalıştığı, farklı filtre türlerinin neler olduğu ve belirli uygulamalar için doğru filtrenin nasıl seçileceği dahil olmak üzere endüstriyel filtrasyonla ilgili en yaygın sorulardan bazılarını ele alacağız.

Endüstriyel Filtreler Nedir ve Neden Filtreye İhtiyaç Duyarsınız?

En basit ifadeyle, endüstriyel bir filtre, partikülleri hava akımından uzaklaştıran bir cihazdır. Bu, özel bir korumve filtre elemanı ile yapılır. Muhafazalar genellikle metal veya plastikten yapılır ve çok çeşitli bağlantı boyutları ve stilleri sunar.

Filtre elemanları tipik olarak şunlardan yapılır:

- Polyester filtre malzemesi

- Kağıt filtre

- Köpük filtre malzemesi

- Fiberglas filtre ortamı

- Metal örgü filtre malzemesi

- Diğer uygun gözenekli ortamlar

Filtre elemanları ayrıca aktif karbon, aktif alümina ve moleküler elek gibi saflaştırıcı emici malzemeler içerebilir.

Filtreleme sistemi, partikülleri filtre muhafazası ve elemanı boyunca hareket ettirmek için hava akışı gerektirir. Hava akışı kaynakları arasında vakum pompaları, blowerlar, fanlar, kompresörler, motorlar veya türbinler yer alabilir. Parçacıklar, eleman içinde güvenli bir şekilde uzaklaştırılmak üzere yakalanır ve depolanır. Birçok mahfaza, büyük miktarlarda toz, sıvı ve diğer yakalanan malzemeleri tutabilen gövde bölümlerine sahiptir.

Filtreler, özellikle imalatta olmak üzere çok sayıda endüstriyel uygulama için kullanılmaktadır. Endüstriyel filtrelerin en yaygın kullanımlarından bazıları şunlardır:

Ekipmanların Zararlı Kirleticilerden Korunması

Endüstriyel filtre sistemlerinin temel amaçlarından biri, üretim ekipmanlarını korumaktır. Çoğu zaman, üretim sürecinde makine içinde birikebilen parçacıklar açığa çıkar. Zamanla bu, havalandırma deliklerini veya dişlileri tıkayabilir. Bu da makinenin aşırı ısınmasına veya hasar görmesine neden olabilir.

Endüstriyel filtreler, havadaki partikülleri, aerosolleri ve buharları yakalamak için tasarlanmıştır, böylece herhangi bir ekipmana zarar vermeden güvenli bir şekilde çıkarılabilirler. Sonuç olarak, bu makinelerin ömrünü uzatır.

Hava ve Gaz Akışlarını Arıtmak için Kirleticilerin Giderilmesi

Saflığı sağlamak için havadaki partiküllerin havadan veya gazdan da filtrelenmesi gerekebilir. Bu, toz parçacıkları veya toz halindeki maddeler gibi küçük kirleticilerin giderilmesine yardımcı olur. Bu genellikle eklemeli üretim, çöp gazı toplama ve plastik üretimi gibi üretim uygulamalarında çok önemlidir.

Çalışma Ortamının Korunması

Üretim sürecinden kaynaklanan emisyonlar, işyerinde güvenlik tehlikeleri yaratabilir. Örneğin, yağ buharı zeminde yoğunlaşarak kaygan yüzeyler oluşturabilir. Ekipman üzerinde toz birikebilir ve bu da işyerinin daha az hijyenik görünmesine neden olabilir.

Endüstriyel filtre sistemleri, üretim ekipmanından kaçan partikül sayısını ortadan kaldırmaya yardımcı olarak daha güvenli ve temiz bir iş yerini destekler.

İstenilen Ürünün Hava Akımından Ayrılması ve İzole Edilmesi

Özel endüstriyel filtre sistemleri, belirli elemanları hava akımlarından çıkarmak, ayırmak ve izole etmek için kullanılabilir. Bu, belirli ürünlerin çıkarılması gerektiğinden ilaç veya kimyasal üretimde önemlidir. Bu durumda, belirli sıvıları, katıları veya buharları izole etmek için tipik olarak özel bir endüstriyel filtreleme sistemi gerekir.

Hava ve Gaz için Filtrasyon Süreci

Endüstriyel filtrasyonun tanımı, geçirgen veya gözenekli bir ortamdan bir akış kullanarak bir sıvı, gaz veya hava akımından asılı partiküllerin uzaklaştırılması işlemidir. Ortamdan akış sağlamak için, ortamdan havayı itmek veya çekmek için bir basınç farkı gereklidir.

Hava/gaz ve endüstriyel filtrasyon uygulamaları için gereksinimleri değerlendirirken çeşitli faktörler göz önünde bulundurulur:

Filtre Malzemesi

Gaz ve hava filtrasyonu, filtre içinde geçirgen veya gözenekli bir ortam gerektirir. Bu ortam, filtreden geçebilecek partikül sayısını sınırlarken tutarlı bir akışa izin verecek açıklıklara sahip olmalıdır.

Uygulamaya ve amaca bağlı olarak çok sayıda filtrasyon malzemesi türü kullanılır. Genel olarak, çoğu endüstriyel filtre kağıt veya polyester filtre malzemesinden yapılır. Bu malzemeler, ticari kullanılabilirlikleri ve genel uygulamalarla geniş uyumlulukları nedeniyle kullanılmaktadır.

Diğer filtre ortamları şunları içerir:

- Yüksek verimli HEPA ve ULPA

- Yağ buharı için birleştirme

- Kimyasal adsorpsiyon aktif karbon gibi

- Yüksek sıcaklık Nomex®, gıda sınıfı FDA uyumlu ve kimyasallara dayanıklı polipropilen gibi özel ortamlar

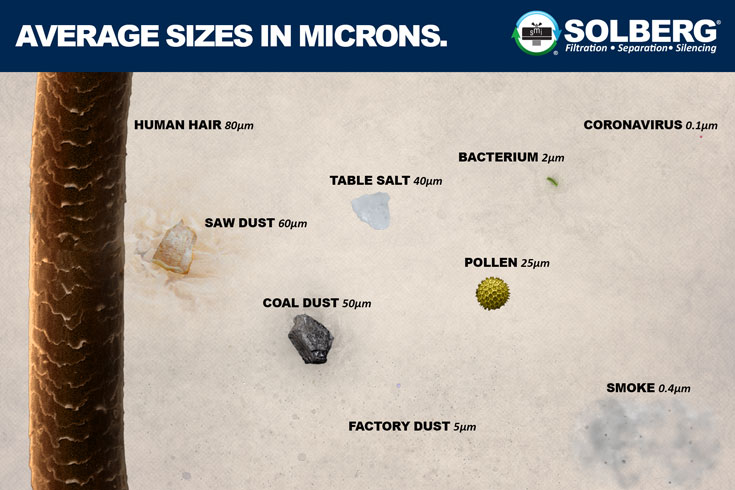

Mikron Boyutu

Endüstriyel filtreler için ölçü birimi mikron boyutu olarak adlandırılır. Parçacıklar, 0.00004 inç uzunluğunda olan mikrometre (μm) cinsinden ölçülür. Bu nedenle, daha küçük mikron derecesine sahip bir filtre, daha küçük parçacıkları filtreleyebilir. Örneğin, 2 mikronluk bir derecelendirme, 5 mikron derecesine sahip bir filtreden daha küçük boyutlu parçacıkları kaldıracaktır.

Bazı bakteriler, virüsler ve duman gibi parçacıklar son derece küçüktür, oysa toz genellikle daha büyüktür. Boyutlarına göre belirli kirletici türlerini filtrelemek için özel filtreler kullanılabilir.

Etkinlik

Filtrasyon seviyesi, yüzde olarak bir etkinlik derecesi ile gösterilir. Derecelendirme, bir filtrenin belirli büyüklükteki parçacıkları hava akımından çıkarma yeteneğini gösterir. "10 mikronda %95 kaldırma etkinlik derecesi" gibi mikron derecesi ile birlikte ifade edilir.

5 mikronda %99'luk bir etkinlik derecesi çoğu endüstriyel uygulama için uygundur. Birçok endüstri daha ince partikül gerektirir ve 0,3 mikron veya daha iyi bir değerde %99,97'lik HEPA etkinlik dereceleri belirtir. Genel olarak, yüksek kaliteli filtreler %99 veya daha iyi bir verimlilik derecesine sahip olacaktır.

Bir filtrenin toz yüklemesi

Toz yükleme, bir filtrenin zaman içinde bir kirletici maddeyi yakaladığı işlemdir. Toz yükleme hızı, bir filtrenin daha az etkili hale gelmeden önce belirli bir kirleticinin (toz veya diğer partiküller gibi) ne kadarını yakalayabileceğinin bir ölçümüdür.

Toz yüklemesi, herhangi bir zamanda gaz/hava akımındaki partikül sayısı ve filtre elemanının etkin yüzeyi gibi çok sayıda faktöre bağlıdır. Bu parçacıklar filtrenin içinde biriktikçe, etkinliğini tehlikeye atacaktır. Bu, eleman üzerindeki basınç farkı arttıkça ekipman performansını da olumsuz etkileyebilir.

Belirli bir kurulum için bir filtrenin zaman içindeki toz yükleme özelliklerini not etmek önemlidir. Filtrenin takıldığı tarih ve değişim tarihi not edilerek, kurulum için yaklaşık beklenen filtre ömrü belirlenebilir ve bir bakım programı geliştirilebilir..

Basınç Farkı

Basınç farkı, bir filtre ortamı boyunca veya filtreleme sisteminin farklı bileşenlerinden geçen hava akışına karşı direnci gösterir. Bu, filtre ortamının yukarı akış tarafındaki basınç ile aşağı akış tarafındaki basınç arasındaki farktır.

Filtrasyon Mekanizmaları

Hava filtrasyon gövdesinin çıkarılmasıyla ilgili çeşitli mekanizmalar vardır. Endüstriyel filtrasyon için en yaygın mekanizmalar aşağıda özetlenmiştir.

Çarpma

Çarpma filtrasyonu (Ataletsel Etki olarak da adlandırılır), hava akış yolundan sapmak ve filtre ortamını etkilemek için bir hava akımındaki bir parçacığın momentumuna dayanır. Parçacığın hızı ve ataleti, filtre ortamını etkileyene kadar sürekli bir yönde hareket etmesine neden olur. Impaksiyon, tipik olarak 1 mikrondan daha büyük boyutlara sahip daha ağır parçacıklar için geçerlidir.

Durdurma

Durdurma filtrasyonu, hava akış yolunu sapma olmadan takip eden bir hava akımındaki parçacıkları yakalamak için ortama dayanır. Filtre ortamındaki lifler partikülleri "yakalayacak" ve böylece filtreden geçemeyeceklerdir. Durdurma tipik olarak 0.1 mikrondan büyük partikül boyutlarında görülür.

Difüzyon

Difüzyonda, kirleticilerin hareketi rastgeledir - Brown hareketi olarak da bilinir. Bu, hava akışının düz modelini takip etmediği için yakalamayı zorlaştırır. Bu nedenle, partiküllerin bağlanması için daha fazla yüzey alanı oluşturmak için daha yüksek bir lif konsantrasyonuna ihtiyaç vardır. Difüzyon tipik olarak 0,1 mikrondan küçük partikül boyutları ve daha düşük hava akış hızları için geçerlidir.

Solberg'in endüstriyel filtreleri, 1 mikron veya daha büyük kirleticiler için çarpma ve durdurma kullanarak çalışır. Bununla birlikte, 0,3 ila 0,1 mikron filtrasyon için derecelendirilmiş HEPA ve ULPA filtreleri gibi özel filtrasyon ürünleri vardır.

Endüstriyel Filtre Çeşitleri ve Çözdükleri Problemler

Çok sayıda endüstriyel filtre türü, belirli uygulamalar, ekipman ve amaçlar için tasarlanmıştır. Filtrede ihtiyaç duyulan gözenek boyutuna bağlı olarak kağıt, polyester veya fiberglas gibi çeşitli ortamlardan farklı tasarımlar yapılır.

Dikkate alınması gereken diğer önemli kriterler akış hızı ve basınç düşüşüdür. Herhangi bir akışın akış basıncı, bir filtreleme sistemine girerken düşecektir. Filtre gözenek boyutu ne kadar küçükse ve ne kadar kısıtlayıcı olursa, hava veya gaz akışını kısıtlayacak kadar fazla basınç oluşturacaktır.

Her filtre türü, endüstriyel bir proseste özel kullanım için tasarlanmıştır. Örneğin, bazıları pompayı zararlı partiküller yayan işlemlerden korumak için vakum pompası sistemlerinin girişinde kullanılır. Bunlar, aşındırıcı veya zarar verici parçacıkları filtreleyerek ekipmanı korumak için vakum pompası sistemlerinde hat içi filtrasyon için kullanılır. Bazıları, tahliye havasını atmosfere yayılmadan önce filtrelemek için vakum pompalarının egzoz tarafında kullanılır.

Yaygın filtre türlerinden sekizini, çeşitli uygulamalar için içerebilecekleri özelliklerle birlikte tartışalım:

1. Partikül Filtreleri

Partikül Filtreleri Nedir?

Partikül giderme filtreleri belirli mikron boyutlarındaki kirleticileri yakalamak için farklı filtre ortamları kullanır. Hatta bazıları bakteriyel filtrasyon için, bazıları ise kimyasal adsorpsiyon için tasarlanabilir.

Partiküller, belirli işlemler sırasında hava veya gaz akışına girebilen küçük parçacıkları ifade eder. Örneğin, farmasötik üretimde, bileşenlerin karıştırılmasından veya pnömatik taşıma prosesinden kaynaklanan toz bulunabilir ve hava akımı içinde birikebilir. Bu, ürünü kirletmemesi veya ekipman içinde birikmemesi için çıkarılmalıdır.

Partikül Filtrelerinin Çözdüğü Sorunlar

Partikül giderme filtrasyonu, aşındırıcı partikülleri ekipmandan uzak tutmaya yardımcı olur ve ayrıca yağlama ve conta yağlarını temiz tutar. Her iki durumda da filtre, ekipman için uzun ve üretken bir kullanım ömrü sağlamaya yardımcı olur. Toz paketleme ve yükleme gibi diğer durumlarda, filtre, yer değiştiren havanın doldurulan kaptan dışarı atılmasına izin vermek için bir havalandırma görevi görür.

Hava tahliye edilirken, hava akımındaki toz partikülü yakalanır ve temiz havanın çevreye kaçmasına izin verir. Partikül filtreleme, hem ekipmanın dahili bileşenlerinin hem de dış ortamların temiz ve toz gibi kirleticilerden arındırılmış olarak korunmasına yardımcı olabilir.

Partikül Filtreleri için Yaygın Uygulamalar ve Ekipmanlar

Partikül giderme filtreleri aşağıdaki uygulamalarda yaygın olarak kullanılmaktadır:

| Vakumlu Paketleme | Vakumlu Kaldırma | Fabrika Otomasyonu |

| Ahşap | Kül Taşıma | Çimento İşleme Taşıma |

| Cam veya Seramik Vakum Sistemleri | Cam Şişe İmalatı | Kağıt Hamuru ve Kağıt İşleme |

|

Pnömatik Taşıma Sistemleri |

Laboratuvar Endüstrileri |

Hastane Vakum Sistemleri |

| Medikal Gaz Dağıtımı | Enerji Üretimi (Power-Gen) | Biyodizel |

| Gıda ve Tarım | Gıda İşleme | Kimya ve Petrokimya Üretimi |

| Plastik Şekillendirme ve Ekstrüzyon | Ticari Baskı | Elektronik |

| Atıksu | Tank ve Rezervuar Havalandırmaları ve Menfezleri | Güneş Enerjisi |

| CNC Tutma ve Router Tablası | Cam İmalatı | Vidanjörler |

| Trafo İmalatı | Uçucu Yağlar | Metalurji ve Vakum Fırını |

| Yakıt Hücresi | Laboratuvar ve Test Tesisleri | Denizcilik ve İş Teknesi Uygulamaları |

| Kompresör Girişi | Yağ Taşmalı ve Kuru Vakum Pompaları | Radikal ve Santrifüj Fan |

| Lityum-İyon Pil Üretimi |

2. Sıvı Giderme

Sıvı Giderme Filtreleri ve Seperatörleri Nedir?

Bazen sıvı boşaltma kapları veya traplar olarak adlandırılan, sıvı giderme filtreleri ve ayırıcıları, sümüklü böcek, bulamaç, damlacık ve sis şeklindeki sıvıların proses hava akımından uzaklaştırılmasına yardımcı olur. Sıvı giderme separatörleri, hem vakum hem de basınç uygulamalarında ekipmanı koruyabilir. Bazı sıvı filtreleri, görsel incelemeler için şeffaf gövdeler ve felaket durumlarında ekipmana giden hava akışını otomatik olarak boşaltmak veya durdurmak için ek güvenlik özelliklerine sahiptir.

Sıvı Giderme Filtrelerinin Çözdüğü Sorunlar

Sıvı giderme filtreleri ve separatörleri, hava akışında bulunan sıvıları yakalar ve potansiyel olarak tehlikeli veya kontamine sıvının ekipmana girmesini ve hasara neden olmasını önler. Sıvılar sıkıştırılabilir olmadığından, yutulduğunda vakum pompalarının ve kompresörlerin iç kısımlarına büyük zarar verebilirler.

Gıda işleme ve biyogaz üretimi gibi nem seviyelerinin ve hava doygunluk seviyelerinin yüksek olduğu birçok uygulamada, sıvılar borularda yoğunlaşacak ve ekipmana doğru hava akışı yönünde hareket edecektir. Sıvı giderme sistemleri, sıvıları güvenli bir şekilde çıkarılana kadar yakalar ve tutar.

Sıvı Giderme Filtreleri için Ortak Uygulamalar ve Ekipmanlar

Sıvı giderme ve buğu filtreleri, aşağıdaki uygulamalar da dahil olmak üzere vakum işlemlerinde yaygın olarak kullanılır:

| Toprak Buharı Ekstraksiyonu | Vakum Basılı Tutun | İlaç Üretimi |

| Hava Proses Sistemleri | Talaş İşleme |

Medikal Vakum Sistemleri |

| Dental Vakum Sistemleri | Medikal Vakum Sistemleri | Biyodizel |

| Et İşleme ve Paketleme | Kimya ve Petrokimya Üretimi | Kağıt Hamuru ve Kağıt İmalatı |

| Plastik Şekillendirme ve Ekstrüzyon | Ticari Baskı | CNC Tutma ve Router Tablası |

| Cam İmalatı | Vidanjörler | Trafo İmalatı |

| Uçucu Yağlar | Yağ Taşmalı ve Kuru Vakum Pompası | Radikal ve Santrifüj Fan |

| Lityum-İyon Pil Üretimi |

3. Buhar Yoğuşmalı Sistemler ve Sıvı Azot Trapları

Buhar Yoğuşmalı Filtre Nedir?

Buhar yoğuşmalı filtreler ve ayırma sistemleri, hava akışındaki buharları daha sonra toplanabilen sıvılara yoğunlaştırmak için sıcaklık farkları kullanır. Bu kondansatörler, istenen sıcaklık farkını elde etmek için soğutulmuş su, glikol veya sıvı nitrojen tutucu kullanabilir. Sıvılar yoğuşturulduktan ve toplandıktan sonra manuel olarak veya otomatik boşaltma sistemi ile güvenli bir şekilde çıkarılabilir.

Buhar Yoğuşmalı Filtrelerin Çözdüğü Sorunlar

Buhar yoğuşmalı filtreler ve separatörler, zararlı buharların ekipmana girmesini ve yağları bozmasını veya dahili bileşenlere zarar vermesini önler. Vakum koşulları altında, bazı çözücüler nispeten düşük sıcaklıklarda buharlaşır ve yoğunlaşmak için önemli bir sıcaklık düşüşü gerektirir.

Buhar yoğuşma muhafazası içindeki yeterli yüzey alanı ile birleşen düşük sıcaklıklar, buharları, ekipman tarafından yutulmadan önce kolayca yakalanabilen ve çıkarılabilen sıvıya dönüştürür. Buharların uzaklaştırılması, yağ değişimi ve onarım ihtiyacını önemli ölçüde azaltabilir.

Buhar Yoğuşmalı Filtreler için Yaygın Uygulamalar

Buhar Yoğuşmalı Filtreler aşağıdaki uygulamalarda yaygın olarak kullanılmaktadır:

| Kimya ve Petrokimya Üretimi | Güneş Enerjisi | Vidanjörler |

| Trafo İmalatı | Uçucu Yağlar | Yağ Taşmalı ve Kuru Vakum Pompası |

| Reçine Emprenye ve Kaplama | Güneş Pili Laminasyonu | Lityum-İyon Pil Üretimi |

4. Yağ buharı egzoz filtreleri

Yağ Buharı Egzoz Filtresi Nedir?

Yağ sızdırmaz vakum pompaları, çalıştıklarında hava ve yağ buharı karışımını boşaltır. Yağ buharı filtreleri, yağ buharı gidericiler veya yağ buharı ayırıcıları olarak da adlandırılan yağ buharı egzoz filtreleri, bu aerosolleri yakalar, buğuyu daha büyük damlacıklar halinde birleştirir, böylece yağ, yağlama sisteminde yeniden kullanılabilir.

Yağ Buharı Egzoz Filtrelerinin Çözdüğü Sorunlar

Yağ buharı filtreleri boşaltılan vakum pompası yağlarını yakalar ve kullanıcıların toplanan yağları yeniden kullanmasına izin vererek israfı en aza indirir. Hava/yağ tahliyesi, vakum pompasından çıkarken beyaz veya gri bulut benzeri görünümü nedeniyle bazen "duman" olarak adlandırılır.

Yağ buharı giderici filtreler ayrıca temiz ve güvenli çalışma ortamlarının korunmasına yardımcı olur. Yağın çalışma alanına boşaltılmasını önlemek, yağın zeminlerde ve ekipman yüzeylerinde birikme potansiyelini en aza indirir.

Bazı durumlarda, yağ buharı filtreleri kokunun giderilmesine de yardımcı olur. Ağır koku uygulamaları için, kokuya neden olan artık buharları yakalamak için birleşik hava/yağ separatörlerinden sonra özel karbon filtreler eklenir.

Yağ Buharı Filtreleri için Genel Uygulamalar

Yağ Buharı Filtreleri aşağıdaki uygulamalarda sıklıkla kullanılır:

| Yağ Enjeksiyonlu Vakum Pompaları | Blow Egzoz Sistemleri | Gıda İşleme ve Basınç Sistemleri |

| Kağıt İşleme |

Vakumlu Kaplama,Dondurarak Kurutma ve Gaz Çıkışı |

Hidrolik Havalandırma Araçları |

| Soğutma ve İklimlendirme Değerlendirme Hizmetleri | Yarıiletkenler | Laboratuvar |

| Otoklavlama | Sterilizasyon | Elektronik Tüp ve Ampul Tahliyesi |

| Medikal Vakum Sistemleri | Dental Vakum Sistemleri | Enerji Üretimi (Power-Gen) |

| Gıda ve Tarım | Kimya ve Petrokimya Üretimi | Kağıt Hamuru ve Kağıt İmalatı |

| Plastik Şekillendirme ve Ekstrüzyon | Ticari Baskı | Elektronik |

| Cam İmalatı | Cam Şişe İmalatı | Laboratuvar ve Test Tesisleri |

| Denizcilik ve Tekne İşleri | Yağ Taşmalı Vakum Pompası |

5. Kimyasal Adsorpsiyon Filtreleri

Kimyasal Adsorpsiyon Filtreleri Nedir?

Kimyasal adsorpsiyon filtreleri hava akımında bulunan belirli buharları ve eser miktarda buğuyu yakalayabilir. Aktif karbon, aktif alümina ve moleküler elek gibi özel ortamlar, kullanılan yaygın adsorpsiyon ortamlarıdır.

Kimyasal Adsorpsiyon Filtrelerinin Çözdüğü Sorunlar

Kimyasal adsorpsiyon filtreleri vakum pompalarının hem giriş hem de çıkış taraflarında uçucu organik bileşikleri (VOC'ler) ve diğer buharları veya buğuları toplamak için tasarlanmıştır. Bu filtreler, bir prosesten kalan buharları yakalamak için yararlı olabilir ve bir yağ buharı birleşik filtresinden sonra yerleştirildiğinde bir parlatma filtresi olarak koku kontrolü faydaları sunabilir.

Kimyasal Adsorpsiyon Filtreleri için Yaygın Uygulamalar

Kimyasal adsorpsiyon filtreleri aşağıdaki uygulamalarda yaygın olarak kullanılmaktadır:

| Gıda ve Tarım İşleme | Kimya ve Petrokimya Üretimi | Plastik Şekillendirme ve Ekstrüzyon |

| Atıksu | Tank ve Rezervuar Havalandırmaları ve Menfezleri | Pnömatik Taşıma Sistemleri |

| CNC Tutma ve Router Tablası | Cam İmalatı | Vidanjörler |

| Trafo İmalatı | Uçucu Yağlar | Yakıt Hücresi |

| Laboratuvar ve Test Tesisleri | Denizcilik ve Tekne İşleri | Yağ Taşmalı ve Kuru Vakum Pompası |

| Reçine Gaz Giderme | Reçine Emprenye ve Kaplama | Vakumlu Kurutma |

6. Tıbbi Vakum Filtreleri

Medikal Vakum Filtreleri Nedir?

Tıbbi vakumlu bakteri filtreleri tıbbi, dişçilik ve laboratuvar ortamlarında kullanılmak üzere tasarlanmıştır. Bakteriyel kirleticiler son derece küçük olabilir, bu nedenle bu bakteri filtreleri 0,122 mikron boyutuna kadar küçük parçacıkları filtrelemek için tasarlanmıştır. Bu filtreler, eleman yüzey alanını artırmak için pileli filtre tasarımlarına sahip vakum hizmetleri ile birlikte kullanılır.

Medikal Vakum Filtrelerinin Çözdüğü Sorunlar

Tıbbi vakum uygulamaları, ISO 7396-1:2016, NFPA 99:2018 ve HTM 2022 dahil olmak üzere standartlarda belirtilen zorlu filtreleme özelliklerine sahiptir. Standartlar genellikle HEPA ve hatta ULPA düzeyinde filtrelemeyi belirtir ve H14 veya ISO 45H verimlilik gereksinimlerini karşılamalıdır. Tıbbi vakumlu bakteri filtreleri, tıbbi, dişçilik ve laboratuvar filtrasyon standartlarının katı gereksinimlerini karşılamak üzere tasarlanmıştır.

Tıbbi Vakum Filtreleri için Yaygın Uygulamalar

Bakteri filtreleri, aşağıdakiler gibi tıbbi ve bilimsel uygulamalarda sıklıkla kullanılır:

| Medikal Vakum Sistemleri | Medikal Gaz Dağıtım Sistemleri | Laboratuvar ve Test Tesisleri |

| Dental Vakum Sistemleri | Pozitif Deplasmanlı Blowerler ve Regen Blower | Yağ Taşmalı ve Kuru Vakum Pompası |

7. Hidrolik ve Şanzıman Havalandırmaları

Hidrolik Havalandırma Filtresi Nedir?

Hidrolik havalandırma filtreleri (şanzıman havalandırmaları olarak da adlandırılır), havadaki toz gibi kirleticileri hidrolik tanklara girmeden önce filtrelemek için çift yönlü havalandırma sağlar. Bu havalandırmalar ayrıca hidrolik sıvıların ve buğunun hidrolik rezervuardan veya dişli kutusundan çıkmasını önleyebilir.

Hidrolik Filtrelerin Çözdüğü Sorunlar

Hidrolik ve şanzıman havalandırmaları, hidrolik sıvıları ve yağlama yağlarını, toz ve diğer kirleticilerin sıvıları bozabileceği zorlu ortamlardan korur. Havalandırmalar, üretimden enerji üretimine kadar çeşitli endüstrilerde hidrolik tanklara, yağlama yağı rezervuarlarına ve dişli kutularına monte edilir. Havalandırma filtreleri, hava tanka, rezervuara veya dişli kutusuna girip çıkarken oluşan gürültüyü de azaltabilir.

Hidrolik Havalandırma Filtreleri için Yaygın Uygulamalar

Hidrolik Havalandırmalar ve Şanzıman Havalandırmaları aşağıdaki uygulamalarda yaygın olarak kullanılmaktadır:

| Çelik Fabrikaları | Kağıt Hamuru ve Kağıt İşleme | İş Makinaları |

| Enerji Üretimi (Power-Gen) | Şanzıman, Kaplin Koruması ve Yatak Havalandırmaları | Tank ve Rezervuar Havalandırma ve Havalandırma Delikleri |

| Denizcilik ve İş Teknesi |

8. Karter Havalandırma Sistemleri

Karter Havalandırma Sistemi (CCV) nedir?

Karter havalandırma sistemleri veya CCV filtreleri, üflemenin neden olduğu tehlikeli yağ buharı emisyonlarının motorun karterinden kaçmasını önlemeye yardımcı olan hava/yağ ayırıcılardır. Bazı karter havalandırma sistemleri, bir vakum kaynağına bağlandığında ve bir regülasyon valfi ile donatıldığında karter basıncını da düzenleyecektir.

Karter Havalandırma Sistemlerinin Çözdüğü Sorunlar

Karter havalandırma filtreleri, yağ buharını üflemeden çıkaracak ve yeniden kullanım veya bertaraf için birleşik yağı içerecektir. Kapalı karter senaryolarında, karter havalandırma filtreleri, turbolar ve ara soğutucular dahil olmak üzere motor bileşenlerini üfleme emisyonlarından ve yağ buharından korur. Çalışan bileşenlerde aşırı üfleme emisyonları birikerek verimliliğin düşmesine ve sonuç olarak motor bileşenlerinin mekanik olarak bozulmasına neden olabilir. Solberg Karter Havalandırma Filtre Sistemleri.

Açık karter senaryolarında, yağ buharı emisyonları makine dairelerinin dışında veya dışarıda, duvarlardan ve yoğunlaşmış yağın birikebileceği diğer yüzeylerden uzak tutulur. Her iki durumda da, motor turbosu veya harici bir üfleyici gibi bir vakum kaynağına bir karter havalandırma sistemi bağlanabilir. Karterde conta sızıntısına neden olabilecek ciddi aşırı basıncı önlemek için bir vakum kullanılır.

Karter Havalandırma Sistemleri için Yaygın Uygulamalar

Karter havalandırma filtreleri, motorlarda ve jeneratör sistemlerinde kullanılır, örneğin:

| Prime Güç Motorları | Yedek ve Acil Durum Jeneratör Setleri | Deniz Tahrik Motorları ve Jeneratör Setleri |

| Doğalgazlı ve Dizel Motorlar | Çift Yakıtlı Motorlar | Biyogaz/Çürütücü Gaz Motorları |

| CHP Başvuruları | Sentez gazı motorları |

Birçok filtre sistemi, belirli özellikli parçalarla birlikte gelir. Bazıları özelleştirilebilir bir çözüm olarak eklenebilirken, diğerleri uygulamaya bağlı olarak standart olarak gelir.

9. Çok Kademeli Sıvı Ayırıcı Knock Out Tankları

Sıvı Seperatörü Nedir?

Sıvı ayırıcılar, genellikle sıvı giderme sistemleri veya sıvı boşaltma tankları olarak adlandırılır, bir vakum pompasından önce sıralı olarak yerleştirilir. Bir prosesten geçen veya vakum sistemi borularında yoğunlaşan sıvıları pompaya girmeden önce yakalamak için tasarlanmıştır. Bu sıvı giderme sistemleri, bölmeler ve bırakma bölümleri dahil olmak üzere birden fazla aşama kullanır. Proses hava akışında bulunan diğer kirleticileri gidermek için buğu çözücü pedler ve partikül filtreleri eklenebilir.

Sıvı Separatörlerinin Çözdüğü Sorunlar

Sıvı boşaltma tankları vakum pompalarını zararlı kirleticilerden korumak için sıvıları proses gazı akışlarından ayırır ve toplar. Sıvı giderme filtreleri ve separatörleri, hava akışında bulunan sıvıları yakalar ve toplar. Su, çözücüler, yağlar, kesme sıvıları ve bulamaçlar, vakum pompası yağlarını bozabilir ve yutulduğunda dahili bileşenlere zarar verebilir. Solberg Sıvı Separatör Filtreleri

Bu sıvı tahliye sistemleri önemli bir tutma kapasitesine sahiptir ve otomatik boşaltma sistemleri ile donatılabilir. Otomatik tahliye sistemleri, proses kesintilerini en aza indirir ve prosesin büyük hacimlerde sıvı içermesi durumunda ek bir koruma seviyesi sunar.

Sıvı Separatörleri için Yaygın Uygulamalar

Knockout tank sistemleri, aşağıdaki gibi uygulamalarda vakum sistemleri için istenmeyen sıvı ve nem kontaminasyonunu önlemek için kullanılır:

| İyileştirme Sistemleri | Düzenli Depolama İşleme Ekipmanları | Enerji Üretimi (Power-Gen) |

| Biyodizel | Gıda ve Tarım İşleme | Et İşleme |

| Kimya ve Petrokimya Üretimi | Kağıt Hamuru ve Kağıt İşleme | Plastik Şekillendirme ve Ekstrüzyon |

| CNC Tutma ve Router Tablası | Cam İmalatı | Cam Şişe İmalatı |

| Vidanjörler | Trafo İmalatı | Laboratuvar ve Test Tesisleri |

| Pozitif Deplasman ve Rejenerasyon Blower | Yağ Taşmalı ve Kuru Vakum Pompası |

10. Birleştirici Filtre Elemanları

Birleştirici Filtre Elemanı Nedir?

Birleştirici filtre elemanları basınçlı hava, vakum deşarjı, karter havalandırması ve ekipmanın bir hava akımından çıkarılması gereken sis ürettiği diğer uygulamalarda yağ buharlarını yakalamak için kullanılan özel filtrelerdir. Bu elementler öncelikle hava/yağ ayrımı için kullanılır, ancak su, çözücüler ve diğer bileşikler gibi diğer sıvı sisleri de yakalayabilir. Solberg Birleştirici Filtre Kartuşu

Bu filtreler, birleşik yağı, su damlacıklarını ve diğer kirleticileri ince aerosolleri yakalamak için tasarlanmış özel ortamlarla toplar. Küçük sis parçacıkları, yerçekiminin farklı ortam katmanları boyunca sürüklediği daha büyük damlacıklar halinde birleşir.

Filtre elemanlarını birleştirme sorunları çözülür mü?

Birleştirici filtre elemanları, hava/yağ ayırıcı görevi görür ve mikron altı yağ buharı parçacıklarını hava akımlarından uzaklaştırarak yağ buharının çalışma ortamına boşalmasını önler. Bu birleşik filtre elemanları, basınçlı hava uygulamalarında yağ buharının prosesleri veya bitmiş ürünleri kirletmesini önler.

Filtre Elemanlarını Birleştirmek için Yaygın Uygulamalar

Birleştirici elemanlar genellikle aşağıdaki uygulamalarda filtrelerle birlikte kullanılır:

| Basınçlı Hava Filtrasyon Sistemleri | Soğutma Sistemleri | Sıkıştırılmış Doğalgaz Filtrasyonu |

| Hava ve Yağ Ayırma | Gıda İşleme Basıncı | Vakumlu Kaplama |

| Pistonlu kompresörlerdeki basınç boşaltma delikleri için yağ tahliyesi | Kağıt Hamuru ve Kağıt İşleme | Tıbbi Uygulamalar |

| Diş Uygulamaları | Enerji Üretimi (Power-Gen) | Biyodizel |

| Gıda ve Tarım İşleme | Kimya ve Petrokimya Üretimi | Plastik Şekillendirme ve Ekstrüzyon |

| Ticari Baskı | Elektronik | Cam İmalatı |

| Laboratuvar ve Test Tesisleri | Denizcilik ve İş Teknesi | Yağla Yağlanan Vakum Pompası |

11. Değiştirilebilir Filtre Elemanları

Değiştirilebilir Filtre Elemanı Nedir?

Bazen filtre kartuşları olarak adlandırılan değiştirilebilir filtre elemanları, filtre yuvalarına veya bidonlara takılabilir ve bir filtreleme sistemi için hızlı ve kolay servis kolaylığı sağlar. Filtre elemanları, çıkarılan kirleticilerin türüne bağlı olarak farklı filtreleme ortamlarından yapılmıştır. Filtre elemanları zamanla tıkanır ve partiküller ortam üzerinde veya içinde biriktikçe daha az etkili hale gelir.

Uygulama ve çıkarma verimliliği derecesine bağlı olarak filtre kartuşları için kullanılan çeşitli tasarımlar ve malzemeler vardır. En yaygın ortamlardan bazıları polyester ve kağıttır. Filtre elemanları ve kartuşlar, derinlik filtrasyonu için sarılabilir veya yüzey filtrasyonu için yüzey alanını en üst düzeye çıkarmak için katlanabilir.

Filtre gövdesine sabitlendiğinde, hava akışını filtre ortamından yönlendirmek için filtre elemanlarının açık uçlarında hava geçirmez contalar bulunmalıdır. Elemanlar, yumuşak kalıplanmış bir uç kapağa, contalı sertleştirilmiş uç kapağı konfigürasyonuna veya filtre gövdesine bağlı olarak bir kombinasyona sahip olabilir.

Değiştirilebilir filtre elemanlarının çözdüğü sorunlar nelerdir?

Filtre elemanları, çok yönlülük sunmak ve bir filtreleme sisteminin bakımını basitleştirmek için tasarlanmıştır. Belirli uygulama gereksinimlerini karşılamak için çok çeşitli ortam seçenekleri, stilleri ve boyutları ile gelirler.

Değiştirilebilir Filtre Elemanları için Ortak Uygulamalar

Filtre kartuşları hemen hemen her endüstriyel filtrasyon uygulaması için yapılabilir ve yaygın olarak şu alanlarda kullanılır:

| Enerji Üretimi (Power-Gen) | Biyodizel | Gıda ve Tarım İşleme |

| Kimya ve Petrokimya Üretimi | Kağıt Hamuru ve Kağıt İşleme | Plastik Şekillendirme ve Ekstrüzyon |

| Ticari Baskı | Elektronik | Atıksu |

| Tank ve Rezervuar Havalandırma ve Havalandırma Delikleri | Güneş Enerjisi | Pnömatik Taşıma Sistemleri |

| CNC Tutma ve Router Tablası | Cam İmalatı | Vidanjörler |

| Trafo İmalatı | Uçucu Yağlar | Metalurji ve Vakum Fırını |

| Yakıt Hücresi | Laboratuvar ve Test Tesisleri | Denizcilik ve İş Teknesi |

| Kompresör Girişi | Pozitif Deplasman ve Rejenerasyon Blower | Yağ Taşmalı ve Kuru Vakum Pompası |

| Radikal ve Santrifüj Fan |

Sonuç

Endüstriyel filtreleme, çok sayıda endüstride verimli ve etkili operasyonlar için çok önemlidir. Endüstriyel filtreleri ve elemanları seçerken ve boyutlandırırken, belirli bir uygulama için hangi tasarımların uygun olduğunu belirlemek için tüm değişkenlerin ve karmaşıklıkların nasıl etkileşime girdiğini anlamak önemlidir. Seçim sürecine yardımcı olması için filtrasyon uzmanlarını görevlendirmek, başarılı bir filtrasyon kurulumunun sağlanmasına yardımcı olabilir.

Endüstriyel bir filtreleme sağlayıcısıyla ortaklık kurmakla ilgileniyorsanız, Solberg Filtrasyon ile iletişime geçin. Vakum filtreleri, kompresörler, blowerlar ve yağ buharı gidericilerin yanı sıra daha birçok endüstriyel filtrasyon ürününün lider üreticisiyiz. Ayrıca filtre boyutlandırma ve benzersiz uygulamalar için özelleştirilebilir çözümler sunuyoruz.

Başlamak için ekibimizle iletişime geçerek ve hızlı çevrimiçi formu doldurarak ürünlerimiz ve hizmetlerimiz hakkında daha fazla bilgi edinin.