Optimizing Equipment Performance with Industrial Filters and Separators

Inhoud:

Introductie:

Industriële filters zijn cruciale systeemcomponenten voor veel productieprocessen en toepassingen.Het beschermen van apparatuur door de juiste filtratie is van cruciaal belang voor bedrijven die vacuümpompen, blowers, compressoren, ventilatoren en andere pneumatische luchtverplaatsingsapparatuur gebruiken.

Het proces van luchtfiltratie gaat eeuwen terug.In de 17de eeuw bijvoorbeeld werd een filter gebruikt om lucht te zuiveren in het vogelbek masker van de pestdokter.

Destijds ging men ervan uit dat het inademen van bedorven lucht de infectie veroorzaakte.Daarom vulden pestdokters de vogelbek met kruiden en andere voorwerpen om de geuren te maskeren.Het masker, met zijn verlengde behuizing vol plantaardig materiaal en andere vezels, fungeerde als filter om de drager te beschermen.

De toenmalige theorie suggereerde dat de pest in de lucht zou terechtkomen wanneer iemand hoesstte of niesde.Blijkt dat de pestdokters wel degelijk iets op het spoor waren aangezien de longpest via de lucht werd overgedragen. Misschien bood het vogelbekmasker net voldoende bescherming om te voorkomen dat de pestdokters ermee besmet raakten.

Naarmate de technologie meer ontwikkelde, werd vanaf de 19de eeuw het enorme potentieel van perslucht voor het aandrijven van gereedschappen in mijnbouwtoepassingen en andere industriële processen gerealiseerd.

In de afgelopen vijftig jaar heeft deze behoefte geleid tot een aanzienlijke vooruitgang op gebied van industriële filtratie.Nieuwe technologieën en productiemethoden maken zeer efficiënte filtratieontwerpen mogelijk die de prestaties van apparatuur onder de zwaarste bedrijfsomstandigheden helpen optimaliseren.

In dit artikel bespreken we een aantal van de meest voorkomende vragen met betrekking tot industriële filtratie, waaronder hoe industriële filters werken, wat voor verschillende soorten filters er bestaan en hoe u het juiste filter voor een specifieke toepassing selecteert.

Wat zijn industriële filters en waarom is een filter nodig?

Eenvoudig gezegd is een industriële filter een apparaat dat deeltjes verwijdert uit een luchtstroom.Dit gebeurt door middel van een speciale behuizing en filtelement.Behuizingen zijn doorgaans gemaakt van metaal of kunststof en bieden een ruime waaier aan aansluitmaten- en stijlen.

Filterelementen zijn doorgaans gemaakt van:

- Polyester

- Papier

- Schuim

- Glasyezel

- Metaalgaas

- Andere ageschikte poreuze media

Filterelementen kunnen ook zuiverende absorberende materialen bevatten zoals actieve kool, geactiveerd aluminiumoxide of moleculair zeef.

Het filtersysteem heeft een luchtstroom nodig om deeltjes door de filterbehuizing en het filterelement te verplaatsen. Deeltjes worden door het element opgevangen en nadien veilig verwijdert. Veel behuizingen hebben opvang compartimenten die grote hoeveelheden poeders, vloeistoffen en andere opgevangen materialen kunnen bevatten.

Filters worden gebruikt voor tal van industriële toepassingen, vooral in de productie. Hieronder volgen enkele van de meest voorkomende toepassingen van industriële filters:

Bescherming van apparatuur tegen schadelijke verontreinigingen

Een van de belangrijkste doelen van industriële filtersystemen is het beschermen van productieapparatuur. Vaak komen er tijdens het productieproces deeltjes vrij die zich in de machines kunnen ophopen. Na verloop van tijd kunnen ventilatieopeningen of tandwielen hierdoor verstopt geraken.

Industriële filters zijn ontworpen om in de lucht zwevende deeltjes, aërosolen en dampen op te vangen zodat ze veilig kunnen worden verwijdert zonder de apparatuur te beschadigen. Hierdoor kan de levensduur van machines worden verlengd.

Verontreinigingen verwijderen om lucht- en gasstromen te zuiveren

In de lucht zwevende deeltjes moeten mogelijks ook uit een lucht- of gasstroom worden gefilterd om zuiverheid te garanderen.Dit helpt bij het verwijderen van kleine verontreinigingen zoals stofdeeltjes of poedervormige stoffen. Dit is vaak cruciaal in productietoepassingen zoals additive manufacturing, het verzamelen van stortgas en de productie van plastic.

Bescherming van de werkomgeving

Emissies uit het productieproces kunnen veiligheidsrisico’s op de werklplek veroorzaken.Olienevel bijvoorbeeld kan op de vloer condenseren waardoor gladde oppervlakkken ontstaan.Er kan zich ook stof ophopen op de apparatuur waardoor de werklplek er minder hygiënisch uitziet.

Industriële filters helpen het aantal deeltjes dat uit de productieapparatuur ontsnapt te verwijderen en zorgen zo voor een veiligere en schonere werkplek.

Het scheiden en afzonderen van een product uit de luchtstroom

Gespecialiseerde industriële filtersystemen kunnen worden gebruikt om specifieke elementen uit luchtstromen te verwijderen, af te scheiden en af te zonderen.Dit is belangrijk binnen de farmaceutische of chemiche productie omdat bepaalde producten moeten worden geëxtraheerd.In dit geval is er meestal een gespecialiseerd industrieel filtratiesysteem vereist om specifieke vloeistoffen, vaste stoffen of dampen af te zonderen

Het filtratieproces voor lucht en gas

>De definitie van industriële filtratie is het proces waarbij zwevende deeltjes uit een vloeistof-, gas- of luchtstroom worden verwijderd door gebruik te maken van een doorstroom door een doorlaatbaar of poreus medium.Om een stroom door een medium te bereiken, is een drukverschil nodig om lucht door het medium te duwen of te trekken

Er wordt rekening gehouden met verschillende factoren bij het evalueren van de vereisten voor lucht/gas- en industriële filtratietoepassingen:

Filtermedia

Gas-en luchtfiltratie vereisen een doorlatend of poreus medium in het filter.Dit medium moet openingen hebben om een consistente doorstroom mogelijk te maken en tegelijkertijd het aantal deeltjes dat door het filter kan passeren te beperken.

Afhankelijk van de toepassing en het doel kunnen er talloze soorten filtermedia worden gebruikt.Over het algemeen zijn de meeste industriële filters gemaakt van papieren of polyesterfiltermedia. Deze materialen worden gebruikt vanwege hun commerciële beschikbaarheid en brede compatibiliteit met algemene toepassingen.

Andere filtermedia zijn onder andere:

- Hoogefficiënt HEPA en ULPA

- Coalescing voor olienevel

- Chemische adsorptie zoals actieve kool

- Specialty media zoals Nomex® voor hoge temperaturen, FDA geschikt voedselveilig materiaal en chemisch bestendig polypropylene

Microngrootte

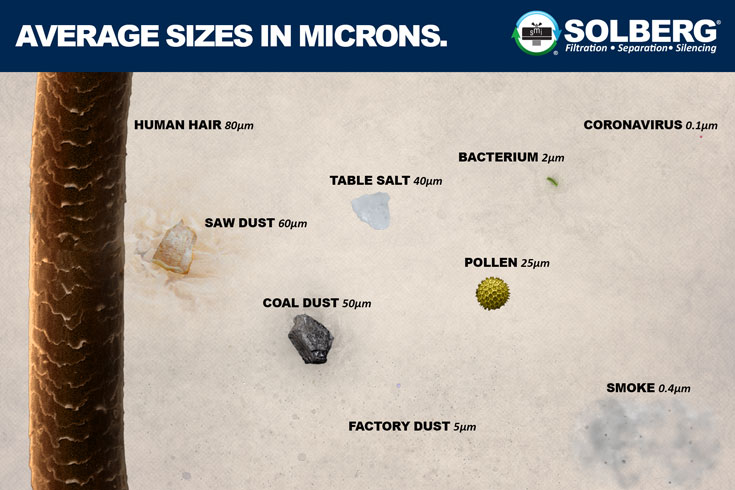

De meeteenheid voor industriële filters wordt microngrootte genoemd. Deeltjes worden gemeten in micrometer (µm) wat overeenkomt met 0.001 mm. Een filter met een kleine micronwaarde kan dus kleinere deeltjes filteren.Een filter met een classificatie voor 2 µm is bijvoorbeeld geschikt om kleinere deeltjes te filteren dan een filter met een classificatie voor 5 µm.

Deeltjes zoals sommige bacteriën, virussen of rook zijn extreem klein terwijl stof over het algemeen groter is.Gespecialiseerde filters kunnen worden gebruikt om specifieke soorten verontreinigingen op basis van hun grootte te filteren.

Efficiëntie

Het filtratieniveau wordt aangegeven met een efficiëntiegraad als percentage.De classificatie staat voor het vermogen van een filter om deeltjes van een specifieke grootte uit de luchtstroom te verwijderen.en wordt steeds samen met de micronwaarde uitgedrukt zoals “95% efficiënt bij 10 µm”.Een efficiëntie van 99% bij 5 µm is geschikt voor de meeste industriële toepassingen. Veel industrieën hebben echter filtratie nodig van fijnere deeltjes en vragen HEPA efficiëntiewaarden van 99.97% bij 0.3 µm of beter. Over het algemeen zijn kwaliteitsvolle filters geschikt voor een efficiëntie van 99% bij een bepaalde waarde of beter.

Stofbelading van een filter

Stofbelading is het proces waarbij een filter in de loop van tijd een verontreiniging opvangt. De stofbeladingssnelheid geeft aan hoeveel van een specifieke verontreiniging (zoals stof of andere deeltjes) een filter kan opvangen vooralleer deze minder effectief wordt.

De stofbelading is afhankelijk van talrijke factoren zoals het aantal deeltjes in de gas- of luchtstroom op een bepaald moment en het effectieve oppervlak van het filterelement. Naarmate deeltjes zich ophopen in het filterelement, zullen ze de effectiviteit ervan aantasten. Dit kan ook een negatieve invloed hebben op de prestaties van de apparatuur aangezien het drukverschil over het element toeneemt.

Het is belangrijk om rekening te houden met de eigenschappen van de stofbelading van een filter over een bepaalde tijd voor een specicieke installatie. Door de installatie- en vervangingsdatum van het filter te noteren, kan de verwachte levensduur van het filter voor de installatie bij benadering worden bepaald en kan een onderhoudsschema worden opgesteld.

Drukverschil

Het drukverschil geeft de weerstand aan tegen de luchtstroom over een filtermedium of door verschillende componenten van het filtersysteem. Dit is het verschil tussen de druk aan de stroomopwaarste zijde versus de stroomafwaartse zijde van het filtermedium.

Principes van filtratie

Er bestaan verschillende principes voor het verwijderen van verontreinigingen door luchtfiltratie. De meest voorkomende principes voor industriële filtratie worden hieronder beschreven.

Impact

Filtratie via impact (ook wel traagheid of inertie genoemd) wordt toegepast wanneer de snelheid of traagheid van deeltjes ervoor zorgt. dat deze zich in een continue richting bewegen totdat ze het filtermedium raken. Impact filtratie is meestal van kracht voor zwaardere deeltjes groter dan 1µm.

Interceptie

Filtratie via interceptie (ook wel onderschepping genoemd) wordt toegepast wanneer deeltjes de richting van de luchtstroom volgen zonder afwijking. De vezels in het filtermedium ‘vangen’ de deeltjes op zodat deze niet door het filter kunnen bewegen. Onderschepping wordt typisch waargenomen bij deeltjesgroottes groter dan 0.1 µm.

Diffusie

Filtratie via diffusie wordt toegepast bij zeer kleine deeltjes die de richting van de luchtstroom niet volgen maar willekeurig bewegen.Dit wordt ook wel de Brownse beweging genoemd en maakt filtratie moeilijker omdat het rechte patroon van de luchtstroom niet gevolgd wordt.Er is een hogere concentratie vezels nodig om meer filteroppervlak te creëren waar deeltjes zich aan kunnen hechten. Diffusie wordt doorgaans toepgast bij deeltjesgroottes kleiner dan 0.1 µm en bij lagere luchtstroomsnelheden.

De industriële filters van Solberg werken op basis van impact en onderschepping voor verontreinigingen van 1 µm of groter. Speciale filtratieproducten zoals HEPA en ULPA filters zijn beschikbaar voor verontreinigingen van 0.3 µm tot 0.1 µm.

Soorten filters en problemen die ze oplossen

Er bestaan talloze soorten industriële filters ontworpen voor specifieke toepassingen, apparatuur en doeleinden.Verschillende ontwerpen zijn gemaakt met verschillende media zoals papier, polyester of glasvezel, afhankelijk van de benodigde poriegrootte in het filter.

Andere belangrijke criteria waarmee rekening gehouden moet worden zijn het debiet en de drukval. De stroomdruk van elke stroom zal afnemen wanneer deze een filtratiesysteem binnenkomt. Hoe kleiner de poriegrootte van het filter en hoe beperkter deze is, hoe meer druk ontstaat waardoor de lucht- of gasstroom wordt beperkt.

Elk type filter is ontworpen voor specifiek gebruik binnen een industrieel proces.Sommige filters worden bijvoorbeeld gebruikt bij de inlaat van vacuümpompsystemen om de pomp te beschermen tegen processen waarbij schadelijke deeltjes vrijkomen. Deze worden gebruikt voor inlinefiltratie om schurende of schadelijke deeltjes te filteren. Andere filters worden gebruikt aan de uitlaatzijde van vacuümpompen om de afvoerlucht te filteren voordat deze in de omgevingslucht wordt uitgeblazen.

Hieronder worden acht van de meest voorkomende typen filters besproken en hun functies die ze kunnen hebben voor verschillende toepassingen:

1. Deeltjesfilters

Wat zijn deeltjesfilters?

Deeltjesfilters maken gebruik van verschillende filtermedia om specifieke microngroottes verontreinigingen op te vangen.Sommige deeltjesfilters kunnen zelfs worden ontworpen voor bacteriële filtratie, anderen voor chemische adsorptie.

Onder deeltjes worden kleine partikels verstaan die tijdens bepaalde processen in de lucht- of gasstroom terecht kunnen komenIn de farmaceutische productie kan er bijvoorbeeld stof aanwezig zijn door het mengen van ingrediënten of kan stof zich ophopen in de luchtstroom tijdens pneumatisch transport.Deze deeltjes moeten worden verwijdert zodat het eindproduct niet wordt verontreinigd of de deeltjes zich in de apparatuur ophopen.

Problemen die deeltjesfilters oplossen

Deeltjesfilters voorkomen dat schurende deeltjes in de apparatuur geraken en houden smeer- en afdichtingsolie schoon.In beide gevallen zorgt het filter voor een lange en productieve levensduur van de apparatuur. In andere gevallen zoals bij het verpakken en laden van poeder dient het filter als ontluchter zodat verplaatste lucht kan ontsnappen uit de container die wordt gevuld.

Terwijl de lucht wordt afgeblazen, worden stofdeeltjes uit de luchtstroom opgevangen zodat schone lucht naar de omgeving kan worden geleid. Deeltjesfilters kunnen helpen om zowel interne componenten van de apparatuur alsook de externe omgeving schoon en vrij van verontreinigingen te houden.

Veel voorkomende toepassingen en apparatuur

Deeltjesfilters worden vaak gebruikt in volgende toepassingen:

| Vacuüm verpakken | Vacuüm heffen | Fabrieksautomatisering |

| Houtbewerking | Asverwerking | Cementverwerking transport |

| Glazen of keramische vacuümsystemen | Productie van glazen flessen | Pulp- en papierverwerking |

|

Pneumatische transport |

Laboratoriums |

Vacuümsystemen voor ziekenhuizen |

| Medische gasdistributie | Stroomopwekking | Biodiesel |

| Voeding en landbouw | Voedselverwerking | (Petro)chemische productie |

| Kunststofvorming en extrusie | Commercieel drukwerk | Elektronica |

| Afvalwater | Ontluchters en ventilatoren | Zonne-energie |

| CNC machines | Glasproductie | Vacuümwagens |

| Productie van transformatoren | Etherische oliën | Metallurgie en vacuümovens |

| Brandstofcellen | Laboratoriums en testcentra | Maritieme en werkboot toepassingen |

| Compressorinlaat | (Oliegesmeerde) vacuümpompen | Ventilatoren |

| Productie van lithium-ionbatterijen |

2. Vloeistofafscheiders

Wat zijn vloeistofafscheiders?

Vloeistof of olienevel afscheiders, helpen bij het verwijderen van vloeistoffen uit de procesluchtstroom in de vorm van onder andere slurries, druppels en mist. Ze kunnen apparatuur beschermen in zowel vacuüm- als druktoepassingen. Sommige vloeistofafscheiders zijn voorzien van doorzichtige behuizingen voor visuele inspecties en extra veiligheidsfuncties om in kritieke situaties de luchtstroom naar de apparatuur automatisch af te tappen of te stoppen.

Problemen die vloeistofafscheiders oplossen

Vloeistofafscheiders vangen vloeistoffen op die in de luchtstroom aanwezig zijn en zorgen ervoor dat potentieel gevaarlijke of verontreinigde vloeistoffen in de apparatuur terechtkomen en schade veroorzaken.Omdat vloeistoffen niet comprimeerbaar zijn, kunnen ze grote schade aanrichten in vacuümpompen of compressoren.

In veel toepassingen waar luchtvochtigheid en luchtverzadiging hoog zijn zoals bij de voedselverwerking en de productie van biogas zullen vloeistoffen condenseren in de leidingen en migreren in de richting van de luchtstroom naar de apparatuur. Vloeistofafscheiders vangen vloeistoffen op en houden ze vast tot deze veilig kunnen worden verwijderd.

Veel voorkomende toepassingen en apparatuur

Vloeistof- of olienevelafscheiders worden vaak in gebruikt in vacuümprocessen, waaronder volgende toepassingen:

| Bodem dampextractie | Vacuüm fixatie | Farmaceutische productie |

| Luchtprocessystemen | Chipverwerking |

Medische vacuümsystemen |

| Tandheelkundige vacuümsystemen | Medische vacuümsystemen | Biodiesel |

| Vleesverwerking en verpakking | (Petro)chemische productie | Pulp- en papierverwerking |

| Kunststofvorming en extrusie | Vacuümwagens | CNC machines |

| Glasproductie | Vacuum Trucks | Productie van transformatoren |

| Etherische oliën | (Oliegesmeerde) vacuümpompen | Ventilatoren |

| Productie van lithium-ionbatterijen-Ion |

3. Dampcondensatiefilters

Wat zijn dampcondensatiefilters?

Dampcondensatiefilters maken gebruik van temperatuurverschillen om dampen in de luchtstroom te condenseren tot vloeistoffen die vervolgens kunnen worden opgevangen. Deze condensors kunnen gekoeld water, glycol of vloeibare stikstof gebruiken om het gewenste temperatuurverschil te bereiken. Eenmaal gecondenseerd en opgevangen, kunnen vloeistoffen veilig worden verwijderd (handmatig of met een automatisch afvoersysteem).

Problemen die dampcondensatiefilters oplossen

Dampcondensatiefilters voorkomen dat schadelijke dampen de apparatuur binnendringen en oliën aantasten of interne componenten beschadigen. Onder vacuümomstandigheden verdampen sommige oplosmiddelen bij relatief lage temperaturen en is een aanzienlijke temperatuurverlaging nodig om deze dampen te laten condenseren.

De koude temperaturen in combinatie met voldoende filteroppervlak binnen de behuizing zetten dampen om in vloeistof die gemakkelijk kan worden opgevangen en verwijderd voordat deze door de apparatuur wordt opgenomen. Het verwijderen van dampen kan de noodzaak voor olieverversingen en reparaties aanzienlijk verminderen.

Veel voorkomende toepassingen en apparatuur

Dampcondensatiefilters worden vaak gebruikt in volgende toepassingen:

| (Petro)chemische productie | Zonne-energie | Vacuümwagens |

| Productie van transformatoren | Etherische oliën | (Oliegesmeerde) vacuümpompen |

| Harsimpregnatie en coating | Lamineren van zonnecellen | Productie van lithium-ionbatterijen |

4. Uitlaatfilters voor olienevel

Wat zijn uitlaatfilters voor olienevel?

Oliegesmeerde vacuümpompen stoten een mengsel van lucht en olienevel uit wanneer ze in werking zijn.Uitlaatfilters voor olienevel, ook wel olienevelfilters of olienevelafscheiders genoemd, vangen dit mengsel op en laten het samenvloeien tot grote druppels zodat de olie hergebruikt kan worden in het smeersysteem.

Problemen die uitlaatfilters voor olienevel oplossen

Olienevelafscheiders vangen uitgestoten olie op en minimaliseren verspilling doordat de opgevangen olie kan worden hergebruikt. Het uitgestoten lucht/olie mengsel wordt soms ook “rook” genoemd vanwege het witte of grijze wolkachtige uiterlijk.

Filters voor het eliminieren van olienevel dragen bij tot het in stand houden van een schone en veilige werkomgeving. Door te voorkomen dat olie in de werkomgeving terechtkomt wordt de kans op olieophopingen op vloeren en apparatuur geminimaliseerd.

In sommige gevallen helpen olienevelafscheiders ook bij het verwijderen van geurtjes. Voor toepassingen met sterke geuren worden gespecialiseerde koolstoffilters toegevoegd na de olienevelafscheiders om restdampen op te vangen die mogelijks voor sterke geur kunnen zorgen.

Veel voorkomende toepassingen en apparatuur

Olienevelafscheiders worden vaak gebruikt in volgende toepassingen:

| Oliegesmeerde vacuümpompen | Uitlaatsystemen | Voedselverwerking |

| Papierverwerking |

Vacuümcoating, vriesdrogen en uitgassen |

Hydraulische ontluchters |

| Koeling | Halfgeleiders | Laboratoriums |

| Autoclaaf | Sterilisatie | Elektronika |

| Medische vacuümsystemen | Tandheelkundige vacuümsystemen | Stroomopwekking |

| Voeding en landbouw | (Petro)chemische productie | Pulp- en papierverwerking |

| Kunststofvorming en extrusie | Commercieel drukwerk | Elektronica |

| Glasproductie | Productie van glazen flessen | Laboratoriums en testcentra |

| Maritieme en werkboot toepassingen | Olie overstroomde vacuümpompen |

5. Chemische adsorptiefilters

Wat zijn chemische adsorptiefilters?

Chemische adsorptiefilters kunnen specifieke dampen en sporen van nevel in de luchtstroom opvangen.

Problemen die chemische adsorptiefilters oplossen

Chemische adsorptiefilters zijn ontworpen om vluchtige organische stoffen en andere dampen of nevels op te vangen aan zowel de inlaat- als uitlaatzijde van vacuümpompen.Deze filters zijn nuttig voor het opvangen van restdampen uit een proces en kunnen helpen bij het bestrijden van geuren wanneer ze na een olienevelafscheider geplaatst worden.

Veel voorkomende toepassingen en apparatuur

Chemische adsorptiefilters worden vaak gebruikt in volgende toepassingen:

| Voeding en landbouw | (Petro)chemische productie | Kunststofvorming en extrusie |

| Afvalwater | Ontluchters en ventilatoren | Pneumatisch transport |

| CNC machines | Glasproductie | Vacuümwagens |

| Productie van transformatoren | Etherische oliën | Brandstofcellen |

| Laboratoriums en testcentra | Maritieme en werkboot toepassingen | Olie overstroomde vacuümpompen |

| Hars ontgassen | Harsimpregnatie en coating | Vacuüm drogen |

6. Medische vacuümfilters

Wat zijn medische vacuümfilters?

Medische vacuümfilters zijn ontworpen voor gebruik in medische, tandheelkundige en laboratorium omgevingen. Bacteriële verontreinigingen kunnen extreem klein zijn. Daarom zijn bacteriële filters ontworpen om deeltjes van 0.122 µm te filteren.Deze filters worden gebruikt bij vacuümsystemen met geplooide filterelementen om het filteroppervlak te vergroten.

Problemen die medische vacuümfilters oplossen

Medische vacuümtoepassingen hebben veeleisende filtratiespecificaties zoals beschreven in normen zoals ISO 7396-1:2016, NFPA 99:2018 en HTM 2022. De normen vereisen dijkwijls HEPA of ULPA filtratie die moet voldoen aan de H14 ISO 45H efficiëntievereisten. Medische vacuüm bacteriefilters zijn ontworpen om te voldoen aan de strenge eisen van medische, tandheelkundige en laboratorium standaarden.

Veel voorkomende toepassingen en apparatuur

Medische vacuümfilters worden vaak gebruikt in volgende wetenschappelijke toepassingen:

| Medische vacuümsystemen | Medische gasdistributie | Laboratoriums en testcentra |

| Tandheelkundige vacuümsystemen | Blowers | Olie overstroomde vacuümpompen |

7. Hydraulische en verschnellingsbakontluchters

Wat zijn hydraulische ontluchtingsfilters?

Hydraulische ontluchtingsfilters ook wel versnellingsbakontluchters genoemd bieden bidirectionele ontluchting om verontreinigingen zoals stof uit de lucht te filteren voordat ze in de hydraulische tanks kunnen terechtkomen. Deze ontluchters kunnen ook voorkomen dat hydraulische vloeistoffen en nevel het hydraulische reservoir of de versnellingsbak verlaten.

Problemen die hydraulische ontluchtingsfilters oplossen

Hydraulische ontluchtingsfilters beschermen hydraulische vloeistoffen en smeerolie tegen zware omstandigheden waar stof en andere verontreinigingen de vloeistoffen kunnen aantasten. Ontluchters worden geïnstalleerd op hydraulische tanks, smeeroliereservoirs en versnellingsbakken in diverse industrieën variërend van productie tot energieopwekking. Ontluchtingsfilters kunnen ook het geluid verminderen dat wordt veroorzaakt wanneer lucht in en uit de tank, het reservoir of de versnellingsbak stroomt.

Veel voorkomende toepassingen en apparatuur

Hydraulische ontluchtingsfilters worden vaak gebruikt in volgende toepassingen:

| Staalfabrieken | Pulp- en papierverwerking | Bouw |

| Stroomopwekking | Versnellingsbakken | Ontluchting |

| Maritieme en werkboot toepassingen |

8. Carterventilatiesystemen

Wat zijn carterventilatiesystemen (CCV)?

Carterventilatiesystemen > of CCV filters zijn lucht- /olienevelafscheiders die ervoor zorgen dat gevaarlijke olienevelemmissies, veroorzaakt door blow-by, niet uit het carter van de motor kunnen ontsnappen.Sommige carterventilatiesystemen regelen ook de carterdruk wanneer ze zijn aangesloten op een vacuümbron en zijn uitgerust met een regelklep.

Problemen die carterventilatiesystemen oplossen

Carterventilatiesystemen scheiden olienevel af van blow-by en verzamelen de gefilterde olie voor hergebruik of verwijdering. In gesloten cartersystemen beschermen de filters motoronderdelen zoals turbo’s en intercoolers tegen blow-by emmissies en olienevelOvermatige blow-by emissies kunnen zich ophopen in bewegende onderdelen van de apparatuur wat leidt tot verminderde efficiëntie en uiteindelijk mechanische defecten aan motorcomponenten.

In open cartersystemen worden emissies en olienevel buiten de machinekamer gehouden. Wanneer deze naar buiten worden afgeblazen, worden ze van muren of andere oppervlakken gehouden zodat gecondenseerde olie zich niet kan ophopen.In zowel open als gesloten systemen kan een carterventilatiesysteem worden aangesloten op een vacuümbron zoals de motorturbo of een externe blower.Er wordt gebruikt gemaakt van vacuüm om ernstige overdruk in het carter en bijgevolg mogelijke lekkages aan de afdichting te voorkomen.

Veel voorkomende toepassingen en apparatuur

Carterventilatiesystemen worden vaak gebruikt in motoren en generatoren zoals:

| Prime Power motoren | Stand-by motoren en noodgeneratoren | Motoren en generatoren voor scheepsvoortstuwing |

| Aardgas- en dieselmotoren | Dual Fuel motoren | Biogas motoren |

| WKK toepassingen | Syngas motoren |

Veel filtersystemen worden geleverd met specifieke onderdelen.Sommige kunnen op vraag worden toegevoegd terwijl andere standaard worden geleverd, afhankelijk van de toepassing.

9. Meertraps vloeistofafscheider Knockout

Wat zijn vloeistofafscheiders?

Vloeistofafscheiders, ook wel systemen voor het verwijderen van vloeistoffen genoemd, worden inline vóór een vacuümpomp geplaatst. Ze zijn ontworpen om vloeistoffen die uit een proces migreren of condenseren in de leidingen van het vacuümsysteem op te vangen alvorens ze de pomp kunnen bereiken. Deze vloeistofafscheiders maken gebruik van meerdere fasen waaronder schotten en uitvalsecties. Demister pads en deeltjesfilters kunnen worden toegevoed om andere verontreinigingen eveneens uit de procesluchtstroom te verwijderen.

Problemen die vloeistofafscheiders oplossen

Vloeistof Knockout tanken scheiden vloeistoffen af uit procesgasstromen en verzamelen deze om vacuümpompen te beschermen tegen schadelijke verontreinigingen. Vloeistofafscheiders scheiden vloeistoffen af die in de luchtstroom aanwezig zijn. Water, oplosmiddelen, oliën, slurries en andere vloeistoffen kunnen het olie van vacuümpompen aantasten en schade aan interne componenten van de pomp veroorzaken. Solberg vloeistofafscheiders.

Deze vloeistofafscheiders beschikken over een aanzienlijke opslagcapaciteit en kunnen worden uitgerust met automatische afvoersystemen. Automatische afvoersystemen minimaliseren procesonderbrekingen en bieden een extra beschermingsniveau als het proces grote hoeveelheden vloeistof bevat.

Veel voorkomende toepassingen en apparatuur

Knockout tanken worden vaak gebruikt om ongewenste vloeistoffen af te zonderen in vacuümsystemen in toepassingen zoals:

| Saneringssystemen | Stortplaats verwerkingsapparatuur | Stroomopwekking |

| Biodiesel | Voeding en landbouw | Voeding en landbouw |

| (Petro)chemische productie | Pulp- en papierverwerking | Kunststofvorming en extrusie |

| CNC machines | Glasproductie | Productie van glazen flessen |

| Vacuümwagens | Productie van transformatoren | Laboratoriums en testcentra |

| Regenerative blowers | Olie overstroomde vacuümpompen |

10. Coalescentiefilterelementen

Wat zijn coalescentiefilterelementen?

Coalescentiefilterelementen zijn speciale elementen die worden gebruikt om olienevel op te vangen in perslucht, vacuümafvoer, carterventilatie en andere toepassingen waarbij apparatuur nevel uitstoot die uit de luchtstroom moet worden verwijderd. Deze elementen worden voornamelijk gebruikt voor het scheiden van lucht en olie maar kunnen ook andere vloeibare nevels opvangen zoals water, oplosmiddelen en andere verbindingen.

Deze filterlementen verzamelen olie, waterdruppels en andere verontreinigingen met speciale media die zijn ontworpen om fijne aerosolen op te vangen. De kleine neveldeeltjes vloeien samen tot grote druppels die door de zwaartekracht door de verschillende medialagen worden geduwt.

Problemen die coalescentiefilterelementen oplossen

Coalescentiefilterelementen fungeren als lucht-/olieafscheiders en verwijderen submicron olieneveldeeltjes uit een luchtstroom waardoor olienevel niet in de omgevingslucht wordt geblazen. Deze coalescentiefilterelementen voorkomen bijgevolg dat olienevel productieprocessen of eindproducten kan vervuilen.

Veel voorkomende toepassingen en apparatuur

Coalescentiefilterelementen worden vaak gebruikt in toepassingen zoals:

| Persluchtfiltersystemen | Koelsystemen | Gecomprimeerde aardgasfiltratie |

| Lucht- en oliescheiding | Voedselverwerking | Vacuümcoating |

| Zuigermotoren | Pulp- en papierverwerking | Medische toepassingen |

| Tandheelkundige toepassingen | Stroomopwekking | Biodiesel |

| Voeding en landbouw | (Petro)chemische productie | Kunststofvorming en extrusie |

| Commercieel drukwerk | Elektronica | Glasproductie |

| Laboratoriums en testcentra | Maritieme en werkboot toepassingen | Oliegesmeerde vacuümpompen |

11. Vervangelementen

Wat zijn vervangelementen?

Vervangelementen, ook wel filterpatronen genoemd, kunnen in filterbehuizingen worden geplaatst en zorgen voor snel en eenvoudig onderhoud van een filtersysteem. Filterelementen zijn gemaakt van verschillende soorten media, afhankelijk van het type verontreiniging dat moet worden verwijderd. De elementen zullen na verloop van tijd verstopt raken en minder effectief worden naarmate deeltjes zich op of in het medium verzamelen.

Er worden verschillende ontwerpen en materialen gebruikt voor filterpatronen, afhankelijk van de toepassing en de verwijderingsefficiëntie.Enkele van de meest voorkomende media zijn polyester en papier.Filterelementen kunnen worden ontwikkeld voor dieptefiltratie of worden geplooid om het filteroppervlak voor oppervlaktefiltratie te maximaliseren.

Wanneer elementen in de filerbehuizing zijn bevestigd, moeten ze aan open uiteinden luchtdichte afdichtingen hebben om de luchtstroom door het filtermedium te leiden.Elementen kunnen een zacht gegoten eindkap, een geharde eindkap met pakking of een combinatie hebben, afhankelijk van de behuizing en toepassing.

Problemen die vervangelementen oplossen

Filterelementen zijn ontworpen om veelzijdigheid te bieden en het onderhoud van een filtersysteem te vereenvoudigen. Ze zijn verkrijgbaar in een groot aantal mediaopties, stijlen en formaten om aan specifieke toepassingen en vereisten te voldoen.

Veel voorkomende toepassingen en apparatuur

Filterelementen kunnen voor vrijwel elke industriële toepassingen worden gemaakt en worden vaak gebruikt in toepassingen zoals:

| Stroomopwekking | Biodiesel | Voeding en landbouw |

| (Petro)chemische productie | Pulp- en papierverwerking | Kunststofvorming en extrusie |

| Commercieel drukwerk | Elektronica | Afvalwater |

| Ontluchting | Zonne-energie | Pneumatisch transport |

| CNC machines | Glasproductie | Vacuümwagens |

| Productie van transformatoren | Etherische oliën | Metallurgie en vacuümoven |

| Brandstofcellen | Laboratoriums en testcentra | Maritieme en werkboot toepassingen |

| Compressorinlaat | Regenerative blowers | (Oliegesmeerde) vacuümpompen |

| Radicale en centrifugale ventilatoren |

Conclusie

Industriële filtratie is cruciaal voor efficiënte en effectieve activiteiten in tal van industrieën. Bij het selecteren en dimensioneren van industriële filters en elementen is het belangrijk om te begrijpen hoe alle variabelen en complexiteiten op elkaar inwerken om te bepalen welk ontwerp geschikt is voor een specifieke toepassing. Het inschakelen van filtratie experts om te helpen tijdens het selectieproces kan bijdragen tot een succesvolle filtratie installatie.

Als u geïnteresseerd bent in een samenwerking met een leverancier van industriële filtratie, neem dan zeker contact op met Solberg. Wij zijn de toonaangevende fabrikant van onder andere vacuümfilters, olienevelafscheiders en andere industriële filtratieproductenWe bieden eveneens op maat gemaakte oplossingen op vlak van filterafmetingen en unieke toepassingen.

Meer weten over onze producten en diensten? Neem dan contact op met ons team door Neen online formulier in te vullen to get started.