Contents:

Introdução

O mercado global de fabricação de baterias de íons de lítio recarregáveis (secundárias) continua a crescer devido à demanda explosiva por veículos elétricos (EVs) impulsionada por políticas governamentais e mudanças no comportamento do consumidor. Além disso, o armazenamento de energia de fontes de energia renováveis (solar e eólica) é a próxima fronteira para as baterias de íons de lítio.

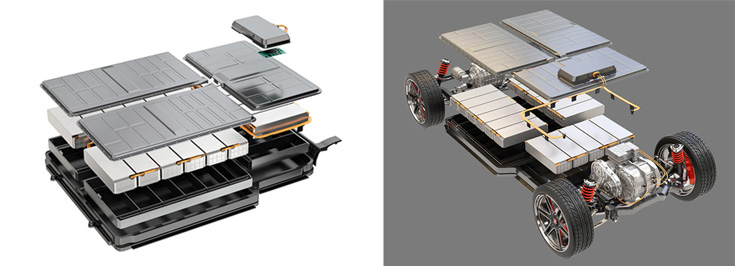

Três projetos comuns de células de íons de lítio são usados: baterias de células prismáticas, baterias de células de bolsa e baterias de células cilíndricas para fabricação de baterias de veículos elétricos, armazenamento de energia e eletrônicos de consumo (telefones, laptops, etc.).

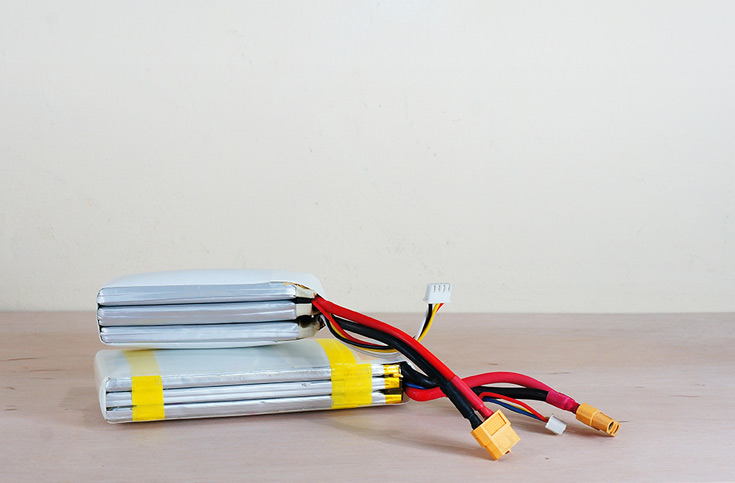

Células de Bolsa

A embalagem de baterias de célula de bolsa é leve, compacta e permite a melhor relação de peso para entrega de energia e eficiência. No entanto, a celula de bolsa é mais suscetível a danos do que outros estilos de bateria de íons de lítio com embalagem sólida. Apesar disso, a combinação de tamanho, desempenho e eficiência tornam as células de bolsa o padrão mais recente para veículos elétricos.

Células Prismáticas

Caixas externas sólidas de alumínio ou aço têm sido o padrão tradicional para eletrônicos de consumo e veículos elétricos. Embora as baterias de células prismáticas tenham uma construção mais robusta do que a bolsa, a embalagem rígida e o tamanho maior são desvantagens comparativas.

Células Cilíndricas

Com uma forma fixa e um invólucro de metal sólido, as baterias de células cilíndricas são as mais baratas e foram usadas principalmente para veículos elétricos de primeira geração. A forma, o tamanho e o peso fixos das baterias de células cilíndricas são desvantagens no desempenho quando comparadas às baterias tipo bolsa e células prismáticas.

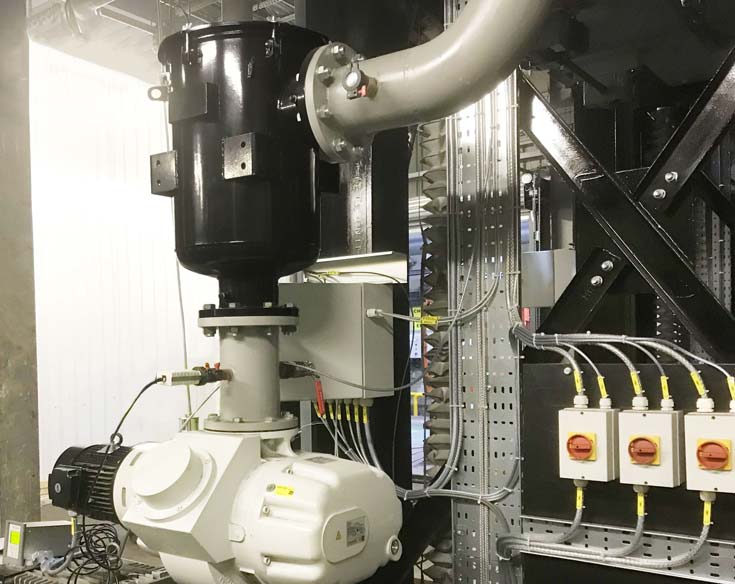

O vácuo é parte integrante da maioria dos processos de fabricação de baterias, incluindo: transporte pneumático de matérias-primas, mistura de resíduos de eletrodo, enchimento de eletrólitos, desgaseificação e a vedação final da bateria completa do veículo elétrico. Em cada estágio, o vácuo ajuda a manter a pureza, a precisão e a consistência do material, o que resulta em maior potência da bateria, densidade de energia, vida útil do ciclo e velocidade de carregamento. Ao mesmo tempo, cada processo cria contaminação (partículas, líquidos e vapores) que são transportadas para a bomba de vácuo. As soluções de filtragem especificamente desenvolvidas capturarão contaminantes, protegerão a bomba de vácuo, reduzirão os custos de manutenção e promoverão o tempo de atividade nesta indústria 24 horas por dia, 7 dias por semana.

Em nosso blog, nos concentraremos em três processos de fabricação primários (fabricação de eletrodos, montagem de células e acabamento de células), como o vácuo é usado em cada um e as soluções de filtragem recomendadas.

Fabricação de Eletrodos

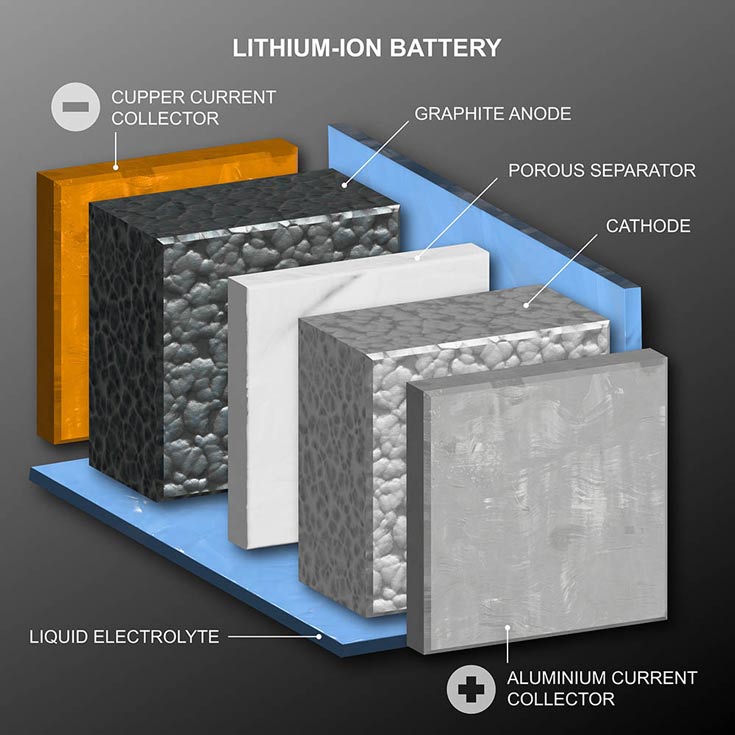

Antes da fabricação, as matérias-primas são extraídas e processadas em forma de pó refinado. Bombas de vácuo e sopradores são usados para transportar pneumaticamente materiais como lítio, grafite, cobalto e manganês. Uma vez que os materiais estejam disponíveis, o primeiro passo é fabricar os eletrodos (Catodo e Ânodo), que são fundamentais para a troca de íons de lítio. A mistura de resíduos combina materiais secos: Materiais ativos (veja abaixo)*, aditivos condutores (negro de fumo), ligantes e solventes (água desionizada para o ânodo e N-metilpirrolidona (NMP) para o cátodo). O vácuo é usado para remover bolhas de ar e promover uma mistura homogênea, o que é fundamental para a eficiência e o desempenho do eletrodo.

*Materiais Ativos

Ânodo de Grafite

- O grafite é usado principalmente.

- O silicone é a próxima geração devido à maior capacidade e densidade energética.

Catodo

- Óxido de Cobalto de Lítio (LiCoO2)

- Óxido de Lítio Manganês (LMnO2)

- Óxido de Níquel de Lítio (LiNiO2)

A mistura final é usada para revestir tiras metálicas condutoras de alumínio ou cobre. As tiras são secas via calor para extrair e recuperar o solvente NMP residual antes de serem comprimidas/alisadas e limpas no processo de calandragem, cortadas e processadas em rolos. Os rolos passam por um processo final de secagem a vácuo para remover quaisquer solventes residuais e umidade. O material do eletrodo agora é armazenado em uma sala seca para montagem de células ou embalado a vácuo para uso por outros fabricantes de células.

Tanto a tecnologia de bomba de vácuo lubrificada a óleo quanto a seca são regularmente implantadas para processos de mistura e secagem. Para ambos os tipos, a filtragem de entrada é vital para proteção contra contaminação e prevenção de desempenho reduzido de vácuo e avarias.

Soluções de filtragem de ar para transporte pneumático de matéria-prima

Filtros de Entrada, Filtros silenciadores e Filtros de Ventilação:

- Devido aos requisitos de pureza das matérias-primas, o ar necessário para o transporte através de pressão ou vácuo deve ser filtrado. Filtros de entrada e filtros silenciadores, como as séries F, FS e 2G da Solberg, capturarão a contaminação ambiente enquanto reduzem o ruído do ar de admissão.

- Além disso, como esses sistemas são instalados em ambientes de sala limpa, a poeira das aberturas do funil deve ser capturada para proteger as áreas e os operadores da planta ao redor.

- A classificação de mícrons e a eficiência dos elementos filtrantes internos devem ser adaptadas para atender aos requisitos específicos do sistema: 99+% de eficiência para partículas de 5 ou 1 mícron, Classificação H14/ULPA de alta eficiência (99,995% de eficiência para partículas de 0,1 mícron).

Filtros de Vácuo de Entrada:

- Uma bomba de vácuo ou soprador requer filtragem de alta eficiência para capturar as partículas finas de poeira que passam pelos coletores de poeira a montante.

- Os filtros de vácuo em linha, como as séries CSL, CSS e ST da Solberg, servem como a última linha de defesa para a bomba de vácuo ou soprador.

Soluções de filtração a vácuo para fabricação de eletrodos

Filtro de vácuo de entrada para serviço pesado:

- Ao aplicar vácuo durante os processos de mistura e secagem, as partículas serão transportadas em direção à bomba de vácuo, portanto, filtros de partículas como as séries CSL, ST, e WL da Solberg são necessários para evitar a contaminação da bomba.

- O elemento filtrante interno, a classificação de mícrons e a eficiência são selecionados com base nas condições operacionais específicas do processo de fabricação da bateria de íons de lítio. O poliéster de 5 mícrons (99+% de eficiência) tem bom desempenho na maioria dos casos; No entanto, diferentes meios filtrantes, classificações de mícrons e eficiências estão disponíveis dependendo das condições específicas do processo.

- Vários materiais de construção (aço carbono, aço inoxidável, etc.) e tipos de conexão (Flanges DN, Flanges ANSI e Flanges ISO K) estão disponíveis dependendo da tubulação de processo e conexões da bomba de vácuo.

- O serviço de rotina inclui a limpeza e, eventualmente, a substituição do(s) elemento(s) filtrante(s) interno(s).

Filtros de condensação de vapor e trocadores de calor para aplicações em bombas de vácuo:

- A condensação de vapor em condições de vácuo é um desafio devido às pressões de vapor de NMP e água. Isso é de considerável importância para bombas lubrificadas a óleo usadas para fabricação de eletrodos, pois o óleo pode emulsionar quando vapores se condensam no óleo.

- Um filtro de condensação de vários estágios e um trocador de calor, como a Série JRS da Solberg ou a Série JCT, operam em conjunto com uma fonte de fluido refrigerada fornecida pela planta (glicol, água) para criar uma superfície fria para condensação de vapores. A temperatura necessária do fluido depende das condições específicas do processo.

- A superfície de resfriamento interna do JRS ou JCT é um sistema plissado de aço inoxidável projetado para maximizar a área superficial, superando o desempenho dos projetos tradicionais de serpentinas de resfriamento. Com o dimensionamento adequado, o tempo de permanência na superfície de resfriamento é maximizado, o que aumenta o desempenho da condensação.

- Vários estágios de filtração aumentarão a eficiência da filtração, portanto, os demisters de aço inoxidável são um segundo estágio comum para separar gotículas, e os elementos filtrantes adsortivos de carvão ativado no final são ideais para capturar vapores residuais.

- Vários materiais de construção (aço carbono, aço inoxidável, etc) e tipos de conexão (flanges DN, flanges ANSI, flanges ISOK) devem ser considerados para lidar com as condições do processo e se adequar ao espaço disponível para as bombas de vácuo.

- Os especialistas em filtragem especificarão o tamanho do filtro, a área de superfície de resfriamento e os requisitos de fluido refrigerado, dependendo do fluxo do processo, do nível de vácuo operacional, da temperatura de operação e da química.

Ao proteger o equipamento de vácuo com uma solução de filtragem de entrada projetada durante o processo de fabricação do eletrodo, o operador obterá intervalos de manutenção da bomba mais longos e custos de manutenção reduzidos.

Montagem de células

O material do eletrodo seco é cortado e, em seguida, empilhado em camadas junto com o material separador para criar o núcleo da célula. O separador fornece uma barreira necessária entre o ânodo e o cátodo, permitindo a troca contínua de íons de lítio durante os estágios de descarga e carregamento. As camadas alternam entre Anodo-Separador-Catodo-Separador, etc., e a estrutura celular é então soldada ultrassonicamente aos terminais que eventualmente transportarão a corrente elétrica. Para os veículos eletricos de hoje, a célula estilo bolsa está se tornando padrão devido a uma forma de perfil mais baixo, tamanho compacto, peso mais leve, flexibilidade e resistência. O núcleo da célula é colocado dentro da folha de polímero revestida de alumínio e selado em três lados, e uma abertura permanece para o futuro enchimento de eletrólitos.

Para projetos de baterias de células prismáticas e células cilíndricas, as camadas de folha são enroladas em bobinas e, em seguida, embaladas em uma casca de metal robusta. Durante este estágio, os terminais são soldados ultrassonicamente e, em seguida, o invólucro é selado via laser ou solda ultrassônica. Neste ponto, as células são preparadas para o processo de enchimento de eletrólitos.

O enchimento de eletrólitos ocorre quando uma mistura de sal de lítio em uma solução orgânica (hexafluorofosfato LiPF6) é dosada/injetada na estrutura celular. O eletrólito promove o fluxo de íons de lítio do ânodo para o cátodo durante a descarga da bateria e do cátodo para o ânodo enquanto a bateria está carregando. Ao preencher células prismáticas e cilíndricas, a agulha dosadora é inserida através de uma válvula/encaixe. O enchimento ocorre em condições de vácuo por duas razões principais:

- O vácuo evacua a célula para remover o ar e as impurezas.

- O vácuo promove o efeito capilar (umectação) e a distribuição uniforme da mistura de eletrólitos por toda a célula.

- Uma vez concluído o enchimento, a embalagem é selada através de solda ou friso antes da etapa de acabamento.

Para uma bateria de célula de bolsa, a abertura restante permite o acesso da agulha dosadora para enchimento. O enchimento a vácuo ocorre para promover o efeito capilar (umectação) e ocorre em múltiplos estágios de enchimento parcial e evacuação. Uma vez concluída, a bolsa é selada a vácuo antes da etapa de acabamento.

Soluções de filtração a vácuo para montagem de células

Separadores de líquidos:

- Ao encher a célula sob vácuo, alguma solução eletrolítica será transportada em direção à bomba, portanto, um separador de líquido é ideal para evitar a contaminação da bomba.

- Um separador de líquido de vários estágios como o Solberg LRS Series cria um separador de baixa velocidade e alta eficiência para capturar o eletrólito.

- Defletor interno para separação inicial

- Câmara inferior de baixa velocidade para coleta de líquidos

- Elemento filtrante final para capturar gotículas líquidas residuais e partículas em suspensão.

Vários materiais de construção (aço carbono, aço inoxidável, etc) e tipos de conexão (Flanges DN, Flanges ANSI, Flanges ISOK) são considerados para suportar as condições de processo e caber dentro do espaço disponível oara as bombas de vácuo.

Filtros de condensação de vapor e trocadores de calor para aplicações em bombas de vácuo:

- A condensação de vapor em condições de vácuo é um desafio devido à pressão de vapor do eletrólito. Isso é especialmente importante para bombas lubrificadas com óleo, pois o óleo pode emulsionar quando os vapores se condensam no óleo.

- Um filtro de condensação de vários estágios, como o Solberg JRS Series ou JCT Series, opera em conjunto com uma fonte de fluido refrigerado fornecida pela planta (glicol, água) para criar uma superfície fria para condensar vapores. A temperatura necessária do fluido depende das condições específicas do processo.

- A superfície de resfriamento interna do JRS ou JCT é um sistema plissado de aço inoxidável projetado para maximizar a área superficial, superando o desempenho dos projetos tradicionais de serpentinas de resfriamento. Com o dimensionamento adequado, o tempo de permanência na superfície de resfriamento é maximizado, o que aumenta o desempenho da condensação.

- Vários estágios de filtragem aumentarão a eficiência da filtração, de modo que o demister de aço inoxidável são um segundo estágio comum para separar gotículas condensadas, e os elementos filtrantes adsortivos finais são ideais para capturar vapores residuais.

- Vários materiais de construção (aço carbono, aço inoxidável, etc) e tipos de conexão (flanges DN, flanges ANSI, flanges ISOK) devem ser considerados para lidar com as condições do processo e se adequar ao espaço disponível para as bombas de vácuo.

Para aplicações de enchimento de eletrólitos, a equipe de engenharia da Solberg especificará o tamanho do filtro, a área de superfície de resfriamento e os requisitos de fluido refrigerado, dependendo do fluxo do processo, do nível de vácuo operacional, da temperatura de operação e da composição química do eletrólito.

Acabamento de Células

Aproximadamente um terço do tempo de fabricação é dedicado à etapa de acabamento, que inclui três processos principais: Formação, Envelhecimento, Testes. Durante o estágio de formação, a célula recebe sua primeira carga e, posteriormente, é descarregada e carregada com base em parâmetros específicos. Os íons de lítio são incorporados aos cristais de grafite do ânodo, o que cria uma camada protetora entre o eletrodo e o eletrólito chamada Solid Electrolyte Interface (SEI). Essa camada é fundamental para evitar a autodescarga ao longo da vida útil de uma bateria. O carregamento rápido resulta em reações entre o eletrólito e os eletrodos. Os gases tóxicos resultantes (C2H4, CO2, CO, H2) são empurrados para fora de uma célula de bolsa e para um espaço morto/saco de gás adjacente. Enquanto dentro de uma câmara de vácuo, o saco é perfurado, os gases são evacuados e a bolsa é então selada a vácuo. Com uma célula prismática, a própria célula é perfurada e os gases são evacuados via vácuo. A célula é então novamente selada para evitar qualquer entrada de impurezas na célula e evitar problemas de segurança, redução da vida útil da célula e perdas de desempenho.

Uma vez que a desgaseificação é completa, as células são envelhecidas ao longo de dias e semanas, e o desempenho é monitorado. Se não houver degradação, as células estão prontas para um teste final de vazamento antes de serem instaladas em uma bateria. O teste típico de células de caso rígido é feito em uma câmara de vácuo, e a instrumentação é usada para detectar qualquer vazamento de eletrólitos. As células de bolsa também podem ser testadas para vazamentos de eletrólitos; No entanto, estes podem facilmente expandir e ficar danificados sob vácuo, por isso um procedimento especial e câmara são usados para evitar isso.

Soluções de filtração a vácuo para acabamento de células

Filtro de vácuo de entrada para serviço pesado:

- Os filtros de partículas, como as séries CSL, ST, e WL da Solberg, são construídos especificamente para remover impurezas e selar durante o estágio de acabamento da célula.

- O elemento filtrante interno, a classificação de mícrons e a eficiência são selecionados com base nas condições operacionais específicas. O poliéster de 5 mícrons (99+% de eficiência) tem bom desempenho na maioria dos processos; No entanto, diferentes meios filtrantes, classificações de mícrons e eficiências estão disponíveis dependendo das condições específicas do processo.

- Para a desgaseificação, o filtro estilo CSL ou WL pode ser equipado com um elemento filtrante adsortivo para capturar vapores criados durante o estágio de formação.

- Vários materiais de construção (aço carbono, aço inoxidável, etc.) e tipos de conexão (Flanges DN, Flanges ANSI e Flanges ISO K) são considerados dependendo da tubulação de processo e conexões de bomba de vácuo.

- O serviço de rotina inclui a limpeza e, eventualmente, a substituição do(s) elemento(s) filtrante(s) interno(s).

Conclusão

A explosiva demanda global por baterias de íons de lítio continuará a impulsionar o investimento em equipamentos auxiliares necessários para a fabricação de eletrodos, montagem de células e acabamento de células. Transporte, mistura pastosa, enchimento de eletrólitos, desgaseificação e outros processos exigem vácuo. Dada a sofisticação e precisão das bombas de vácuo atuais, a proteção é necessária para capturar a contaminação na forma de partículas, líquidos e vapores. Dada a natureza 24/7 desta indústria e o fato de que a maioria das fábricas de baterias está operando com ou perto de 100% da capacidade, portanto, não há margem para tempo de inatividade e perda de produção. As soluções de filtragem a vácuo desenvolvidas especificamente fornecem proteção à bomba e permitem que elas operem de forma contínua e eficiente, o que permite a máxima produção e desempenho da bateria.

As parcerias globais da indústria da Solberg Manufacturing na fabricação de baterias de íons de lítio, clientes atuais e experiências de projeto nos fornecem uma compreensão clara das várias condições do processo de vácuo. Oferecemos consultoria técnica aos principais fabricantes de equipamentos, fabricantes de bombas de vácuo, empresas de serviços e usuários finais estratégicos para demonstrar como a filtragem de alta eficiência maximiza o tempo de atividade e a produção do equipamento de vácuo, reduzindo revisões e serviços dispendiosos.