Contents:

Introduction

Le marché mondial de la fabrication de batteries lithium-ion rechargeables (secondaires) continue de croître en raison de l'explosion de la demande de véhicules électriques (VE) sous l'effet des politiques gouvernementales et de l'évolution du comportement des consommateurs. En outre, le stockage d'énergie à partir de sources d'énergie renouvelables (solaire et éolienne) est la prochaine frontière pour les batteries lithium-ion.

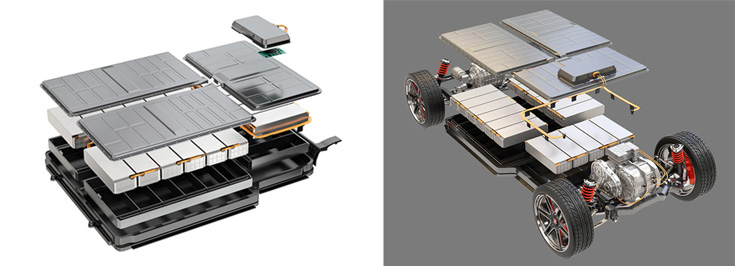

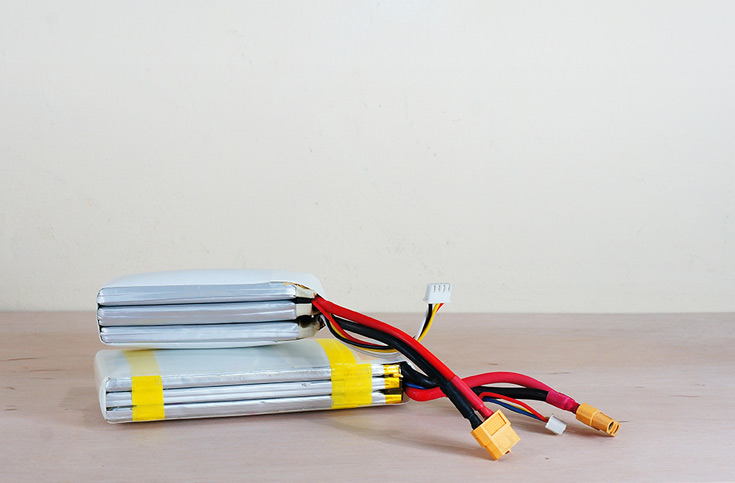

Trois types de cellules li-ion sont couramment utilisés : les batteries prismatiques, les batteries encapsulées en pochettes (Pouch) et les batteries cylindriques pour la fabrication de batteries de véhicules électriques, le stockage de l'énergie et l'électronique grand public (téléphones, ordinateurs portables, etc.).

Batteries encapsulées en pochette (Pouch)

L'emballage des batteries encapsulées en pochettes en feuille métallique est léger, compact, et permet la meilleure livraison de puissance et efficacité poids pour poids. Cependant, la poche en feuille métallique est plus susceptible aux dommages que d'autres styles de batteries au lithium-ion avec un emballage solide. Malgré cela, la combinaison de la taille, des performances et de l'efficacité fait des batteries encapsulées en pochettes la norme la plus récente pour les véhicules électriques (VE).

Cellules prismatiques

Les boîtiers externes en aluminium ou en acier sont la norme traditionnelle pour les appareils électroniques grand public et les véhicules électriques. Bien que les piles prismatiques soient plus robustes que celles encapsulées en pochettes, leur emballage rigide et leur taille plus importante sont des inconvénients comparativement.

Cellules cylindriques

Avec une forme fixe et un boîtier métallique solide, les batteries à cellules cylindriques sont les moins chères et ont été principalement utilisées pour les premières générations de VE. La forme, la taille et le poids fixes des piles cylindriques sont des inconvénients en termes de performances par rapport aux piles encapsulées en pochettes et aux piles prismatiques.

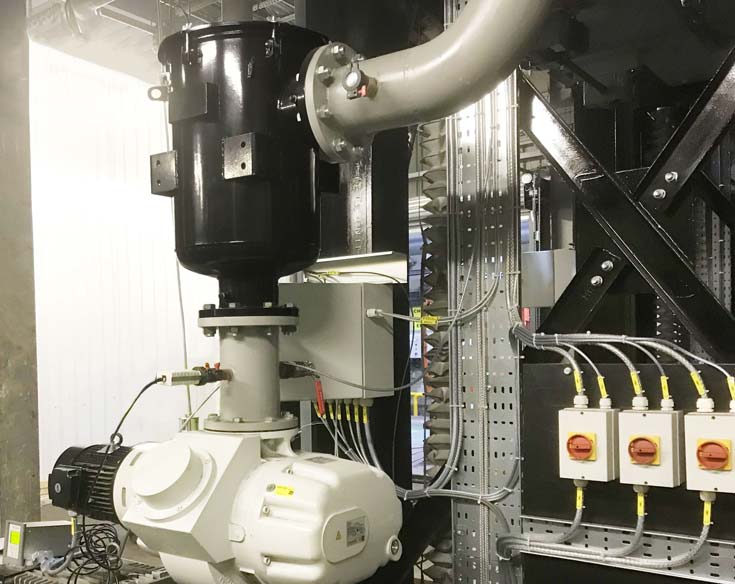

Le vide est essentiel à la plupart des process de fabrication de batteries, y compris le transport pneumatique des matières premières, le mélange de la boue d'électrode, le remplissage de l'électrolyte, la dégazage et la fermeture finale du pack de batteries pour véhicules électriques. À chaque étape, le vide permet de maintenir la pureté, la précision et la cohérence des matériaux, ce qui se traduit par une augmentation de la puissance, de la densité énergétique, de la durée de vie et de la vitesse de chargement des batteries. Parallèlement, chaque process crée une contamination (particules, liquides et vapeurs) qui se répercute sur la pompe à vide. Des solutions de filtration adaptées captureront les contaminants, protégeront la pompe à vide, réduiront les coûts de maintenance et favoriseront le temps de fonctionnement dans cette industrie fonctionnant 24 heures sur 24 et 7 jours sur 7.

Dans ce blog, nous nous concentrerons sur trois process de fabrication principaux (fabrication des électrodes, assemblage des cellules et finition des cellules), sur la façon dont le vide est utilisé dans chacun d'entre eux et sur les solutions de filtration recommandées.

Fabrication d'électrodes

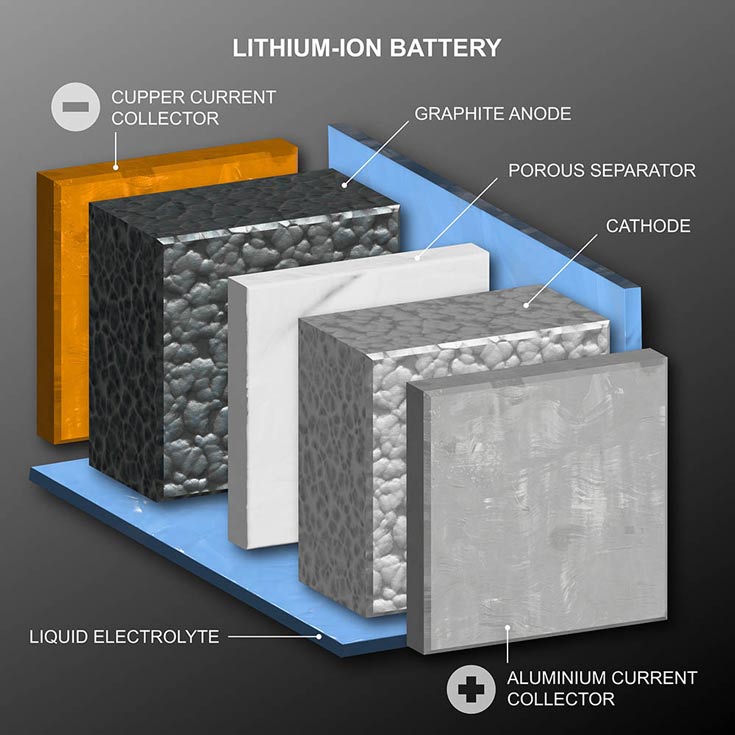

Avant la fabrication, les matières premières sont extraites et transformées en une poudre raffinée. Les pompes à vide et les soufflantes sont utilisées pour le transport pneumatique de matériaux tels que le lithium, le graphite, le cobalt et le manganèse. Une fois les matériaux disponibles, la première étape consiste à fabriquer les électrodes (cathode et anode), qui sont essentielles à l'échange des ions lithium. Le mélange de la boue d'électrode combine des matériaux secs tels que les matériaux actifs, les additifs conducteurs (noir de carbone), les liants et les solvants (eau déionisée pour l'anode et N-méthylpyrrolidone (NMP) pour la cathode). Le vide est utilisé pour éliminer les bulles d'air et favoriser une boue homogène, ce qui est essentiel pour l'efficacité et les performances de l'électrode.

*Matières actives

Anode en graphite

- Le graphite est principalement utilisé.

- Le silicone est la prochaine génération en raison de sa capacité et de sa densité énergétique plus élevées.

Cathode

- Oxyde de lithium et de cobalt (LiCoO2)

- Oxyde de lithium et de manganèse (LMnO2)

- Oxyde de lithium et de nickel (LiNiO2)

La boue finale est utilisée pour revêtir des bandes métalliques conductrices d'aluminium ou de cuivre. Les bandes sont séchées à la chaleur pour extraire et récupérer le solvant NMP résiduel avant d'être comprimées/lissées et nettoyées dans le process de calandrage, coupées/fendues et transformées en rouleaux. Les rouleaux sont soumis à une phase finale de séchage sous vide afin d'éliminer les solvants résiduels et l'humidité. Le matériel d'électrode est maintenant stocké dans une pièce sèche pour l'assemblage local des cellules ou emballé sous vide pour être utilisé par d'autres fabricants de cellules.

Les pompes à vide lubrifiées à l'huile et les pompes à vide sèches sont régulièrement utilisées pour les process de mélange et de séchage. Pour ces deux types d'appareils, la filtration à l'entrée est vitale pour la protection contre la contamination et la prévention de la réduction des performances du vide et des pannes.

Solutions de filtration de l'air pour le transport pneumatique des matières premières

Filtres d'aspiration, filtres silencieux et filtres d'évent :

- En raison des exigences de pureté des matières premières, l'air nécessaire au transport par pression ou par vide doit être filtré. Les filtres d'aspiration et les filtres silencieux tels que les séries F, FS et 2G Solberg captureront la contamination ambiante tout en réduisant le bruit de l'air d'admission.

- De plus, comme ces systèmes sont installés dans des salles blanches, la poussière provenant des évents de la trémie doit être capturée pour protéger les zones environnantes de l'usine et les opérateurs.

- Le classement en microns et l'efficacité des éléments de filtre internes doivent être adaptés pour répondre aux exigences spécifiques du système : 99+% d'efficacité pour des particules de 5 ou 1 micron, classification H14/ULPA haute efficacité (99.995% d'efficacité pour des particules de 0.1 micron).

Filtres à vide d'aspiration:

- Une pompe à vide ou une soufflante nécessite une filtration à haute efficacité pour capturer les fines particules de poussière qui contournent les dépoussiéreurs en amont.

- Les filtres à vide en ligne tels que les séries CSL, CSS et ST Solberg constituent la dernière ligne de défense de la pompe à vide ou de la soufflante.

Solutions de filtration sous vide pour la fabrication d'électrodes

Filtre à vide d'aspiration pour conditions extrêmes :

- Lors de mise sous vide pendant la phase de mélange et de séchage, les particules se déplacent vers la pompe à vide. Les filtres à particules tels que les séries CSL, ST, et WL Solberg sont donc nécessaires pour éviter la contamination de la pompe.

- L'élément filtrant interne, le classement en microns et l'efficacité sont sélectionnés en fonction des conditions de fonctionnement spécifiques du process de fabrication des batteries Li-Ion. Le polyester de 5 microns (efficacité de 99+%) fonctionne bien dans la plupart des cas ; cependant, différents médias filtrants, classement en microns et efficacités sont disponibles en fonction des conditions spécifiques du processus.

- Différents matériaux de construction (acier carbone, acier inoxydable, etc.) et types de raccordement (brides DN, brides ANSI et brides ISO K) sont disponibles en fonction de la tuyauterie du process et des raccordements de la pompe à vide.

- L'entretien courant comprend le nettoyage et éventuellement le remplacement du ou des éléments filtrants internes.

Filtres condenseurs et échangeurs thermiques pour les applications de pompes à vide :

- La condensation de la vapeur dans des conditions de vide est un défi en raison des pressions de vapeur du NMP et de l'eau. Ceci est très important pour les pompes lubrifiées utilisées pour la fabrication d'électrodes, car l'huile peut s'émulsionner lorsque les vapeurs se condensent dans l'huile.

- Un filtre condenseur à plusieurs étages, comportant un échangeur thermique tel que les séries JRS ou JCT de Solberg, fonctionne de concert avec une source de fluide réfrigéré fournie par l'usine (glycol, eau) afin de créer une surface froide favorisant la condensation des vapeurs. La température requise pour le fluide dépend des conditions spécifiques du process.

- La surface de refroidissement interne du JRS ou du JCT est une enveloppe plissée en acier inoxydable exclusif conçue pour maximiser la surface, surpassant ainsi les performances des serpentins de refroidissement traditionnels. Avec un dimensionnement approprié, le temps de séjour sur la surface de refroidissement est maximisé, ce qui améliore la performance de la condensation.

- Des étapes de filtration multiples augmentent l'efficacité de la filtration, c'est pourquoi les dévésiculeurs en acier inoxydable constituent une deuxième étape courante pour séparer les gouttelettes condensées, et les éléments filtrants finaux à adsorption au charbon actif sont idéaux pour capturer les vapeurs résiduelles.

- Différents matériaux de construction (acier carbone, acier inoxydable, etc.) et types de raccordement (brides DN, brides ANSI, brides ISOK) doivent être pris en compte pour répondre aux conditions du process et s'adapter à l'espace disponible sur les pompes à vide ou à proximité de celles-ci.

- Les experts en filtration spécifieront la taille du filtre, la surface de refroidissement et les besoins en fluide réfrigéré en fonction du débit du process, du niveau de vide opérationnel, de la température de fonctionnement et des composés chimiques présents.

En protégeant l'équipement de vide avec une solution de filtration à l'entrée pendant le processus de fabrication des électrodes, l'opérateur obtiendra des intervalles de service plus longs pour la pompe et des coûts de maintenance réduits.

Assemblage de batteries

Le matériau d'électrode séché est découpé puis empilé en couches avec le matériau séparateur pour créer le cœur de la cellule. Le séparateur constitue une barrière nécessaire entre l'anode et la cathode tout en permettant l'échange continu d'ions lithium pendant les phases de décharge et de charge. Les couches alternent entre anode-séparateur-cathode-séparateur, etc., et la structure cellulaire est ensuite soudée par ultrasons aux bornes qui transporteront le courant électrique. Pour les VE d'aujourd'hui, la cellule de type poche devient la norme en raison de sa forme plus basse, de sa taille compacte, de son poids plus léger, de sa flexibilité et de sa résistance. Le noyau de la cellule est placé à l'intérieur de la feuille de polymère revêtue d'aluminium et scellé sur trois côtés, et une ouverture reste présente pour le remplissage futur de l'électrolyte.

Pour les batteries à cellules prismatiques et les cellules cylindriques, les couches de feuilles sont enroulées en bobines, puis emballées dans une coque métallique robuste. Au cours de cette étape, les terminaux sont soudés par ultrasons, puis la coque est scellée par soudage au laser ou par ultrasons. À ce stade, les cellules sont préparées pour la phase de remplissage de l'électrolyte.

Le remplissage de l'électrolyte se produit lorsqu'un mélange de sel de lithium dans une solution organique (hexafluorophosphate LiPF6) est dosé/injecté dans la structure de la cellule. L'électrolyte favorise la circulation des ions lithium de l'anode à la cathode pendant la décharge de la batterie et de la cathode à l'anode pendant la charge de la batterie. Lors du remplissage des cellules prismatiques et cylindriques, l'aiguille de dosage est insérée à travers une valve/un raccord. Le remplissage s'effectue sous vide pour deux raisons principales :

- Le vide permet d'évacuer l'air et les impuretés de la cellule.

- Le vide favorise l'effet capillaire (mouillage) et la distribution uniforme du mélange électrolytique dans toute la cellule.

- Une fois le remplissage terminé, l'emballage est scellé par soudure ou par un procédé de perlage avant la phase de finition.

Dans le cas d'une batterie encapsulée en pochettes, l'ouverture restante permet d'accéder à l'aiguille de dosage pour le remplissage. Le remplissage sous vide a pour but de favoriser l'effet capillaire (mouillage) et se déroule en plusieurs étapes de remplissage partiel et d'évacuation. Une fois terminé, la poche est scellée sous vide avant l'étape de finition.

Solutions de filtration sous vide pour l'assemblage de batteries

Séparateurs de liquides :

- Lors du remplissage de la cellule sous vide, une partie de la solution électrolytique est entraînée vers la pompe, c'est pourquoi un séparateur de liquide est idéal pour éviter la contamination de la pompe.

- Un séparateur de liquide à plusieurs étages comme celui de la série LRS Solberg crée un séparateur à faible vitesse et à haute efficacité pour capturer l'électrolyte.

- Déflecteur interne pour une première séparation

- Chambre inférieure à faible vitesse pour la collecte des liquides

- Élément filtrant final pour capturer les gouttelettes de liquide résiduelles et les particules en suspension.

Différents matériaux de construction (acier carbone, acier inoxydable, etc.) et types de raccordement (brides DN, brides ANSI, brides ISOK) sont envisagés pour résister aux conditions du process et s'adapter à l'espace disponible sur ou à proximité des pompes à vide.

Filtres condenseurs et échangeurs thermiques pour les applications de pompes à vide :

- La condensation de la vapeur dans des conditions de vide est un défi en raison de la pression de vapeur de l'électrolyte. Ceci est particulièrement important pour les pompes lubrifiées, car l'huile peut s'émulsionner lorsque les vapeurs se condensent dans l'huile.

- Un filtre condenseur à plusieurs étages, tel que les séries JRS ou JCT de Solberg, fonctionne en conjonction avec une source de fluide réfrigéré fournie par l'usine (glycol, eau) afin de créer une surface froide pour la condensation des vapeurs. La température requise pour le fluide dépend des conditions spécifiques du process.

- La surface de refroidissement interne du JRS ou du JCT est une enveloppe plissée en acier inoxydable exclusif conçue pour maximiser la surface, surpassant ainsi les performances des serpentins de refroidissement traditionnels. Avec un dimensionnement approprié, le temps de séjour sur la surface de refroidissement est maximisé, ce qui améliore la performance de la condensation.

- Des étapes de filtration multiples augmentent l'efficacité de la filtration. Les dévésiculeurs en acier inoxydable constituent une deuxième étape courante pour séparer les gouttelettes condensées, et les éléments filtrants adsorbants finaux sont idéaux pour capturer les vapeurs résiduelles.

- Différents matériaux de construction (acier carbone, acier inoxydable, etc.) et types de raccordement (brides DN, brides ANSI, brides ISOK) doivent être pris en compte pour répondre aux conditions du process et s'adapter à l'espace disponible sur les pompes à vide ou à proximité de celles-ci.

Pour les applications de remplissage d'électrolyte, l'équipe d'ingénieurs de Solberg spécifiera la taille du filtre, la surface de refroidissement et les besoins en fluide réfrigéré en fonction du débit du process, du niveau de vide opérationnel, de la température de fonctionnement et de la composition chimique de l'électrolyte.

Finition des batteries

Environ un tiers du temps de fabrication est consacré à l'étape de finition, qui comprend trois étapes principales: la formation, le vieillissement et les essais. Au cours de la phase de formation, la cellule reçoit sa première charge et est ensuite déchargée et rechargée en fonction de paramètres spécifiques. Les ions lithium sont intégrés dans les cristaux de graphite de l'anode, ce qui crée une couche protectrice entre l'électrode et l'électrolyte, appelée interface solide-électrolyte (SEI). Cette couche est essentielle pour empêcher l'autodécharge pendant la durée de vie d'une batterie. La charge rapide entraîne des réactions entre l'électrolyte et les électrodes. Les gaz toxiques qui en résultent (C2H4, CO2, CO, H2) sont expulsés hors de la batterie encapsulée en pochettes et dans un espace mort adjacent/sac à gaz . À l'intérieur d'une chambre à vide, le sac est percé, les gaz sont évacués et le sachet est ensuite scellé sous vide. Dans le cas d'une cellule prismatique, la cellule elle-même est percée et les gaz sont évacués par le vide. La cellule est ensuite refermée pour empêcher toute pénétration d'impuretés dans la cellule et prévenir les problèmes de sécurité, la réduction de la durée de vie de la cellule et les pertes de performance.

Une fois le dégazage terminé, les cellules sont vieillies pendant des jours et des semaines, et leurs performances sont contrôlées. S'il n'y a pas de dégradation, les cellules sont alors prêtes pour un dernier test d'étanchéité avant d'être installées dans un bloc-batterie. Les tests typiques des piles à boîtier rigide sont effectués dans une chambre à vide et des instruments sont utilisés pour détecter les fuites d'électrolyte. Les batteries encapsulées en pochettes peuvent également être testées pour détecter les fuites d'électrolyte ; cependant, elles peuvent facilement se dilater et s'endommager sous vide, c'est pourquoi une procédure et une chambre spéciales sont utilisées pour éviter ce problème.

Solutions de filtration sous vide pour la finition des batteries

Filtre à vide d'aspiration pour conditions extrêmes :

- Les filtres à particules tels que les séries CSL, ST et WL Solberg sont spécialement conçus pour éliminer les impuretés et les scellés pendant la phase de finition des cellules.

- L'élément filtrant interne, le classement en microns et l'efficacité sont sélectionnés en fonction des conditions de fonctionnement spécifiques. Le polyester de 5 microns (efficacité de 99+%) fonctionne bien dans la plupart des applications; cependant, différents médias filtrants, classement en microns et efficacités sont disponibles en fonction des conditions spécifiques du procédé.

- Pour le dégazage, le filtre de type CSL ou WL peut être équipé d'un élément filtrant adsorbant pour capturer les vapeurs créées pendant la phase de formation.

- Différents matériaux de construction (acier carbone, acier inoxydable, etc.) et types de connexion (brides DN, brides ANSI et brides ISO K) sont pris en compte en fonction de la tuyauterie du process et des connexions de la pompe à vide.

- L'entretien courant comprend le nettoyage et éventuellement le remplacement du ou des éléments filtrants internes.

Conclusion

L'explosion de la demande mondiale de batteries lithium-ion continuera à stimuler les investissements dans les équipements auxiliaires nécessaires à la fabrication des électrodes, à l'assemblage et à la finition des cellules. Le transport, le mélange de boues, le remplissage d'électrolytes, le dégazage et d'autres process nécessitent tous le recours au vide. Compte tenu de la sophistication et de la précision des pompes à vide actuelles, une protection est nécessaire pour capturer la contamination sous forme de particules, de liquides et de vapeurs. Étant donné que ce secteur fonctionne 24 heures sur 24 et 7 jours sur 7 et que la plupart des usines de batteries fonctionnent à 100 % ou presque, il n'y a pas de marge pour les temps d'arrêt et les pertes de production. Les solutions de filtration sous vide conçues à cet effet protègent les pompes et leur permettent de fonctionner en continu et de manière efficace, ce qui favorise une production et une performance maximales de la batterie.

Les partenariats industriels mondiaux de Solberg Manufacturing dans la fabrication de batteries lithium-ion, les clients actuels et l'expérience des projets nous permettent de bien comprendre les différentes conditions des procédés sous vide. Nous offrons des conseils techniques aux principaux fabricants d'équipements, aux fabricants de pompes à vide, aux sociétés de services et aux utilisateurs finaux stratégiques afin de démontrer comment une filtration à haute efficacité maximise le temps de fonctionnement et la production des équipements à vide tout en réduisant les coûts de révision et d'entretien.