Contents:

Introduzione

Il mercato globale della produzione di batterie ricaricabili (secondarie) agli ioni di litio continua a crescere a causa dell'esplosiva domanda di veicoli elettrici (EV), guidata dalle politiche governative e dall'evoluzione del comportamento dei consumatori. Inoltre, l'accumulo di energia da fonti rinnovabili (solare ed eolica) è la prossima frontiera per le batterie agli ioni di litio.

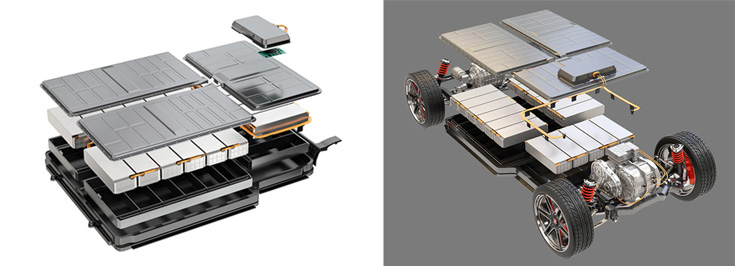

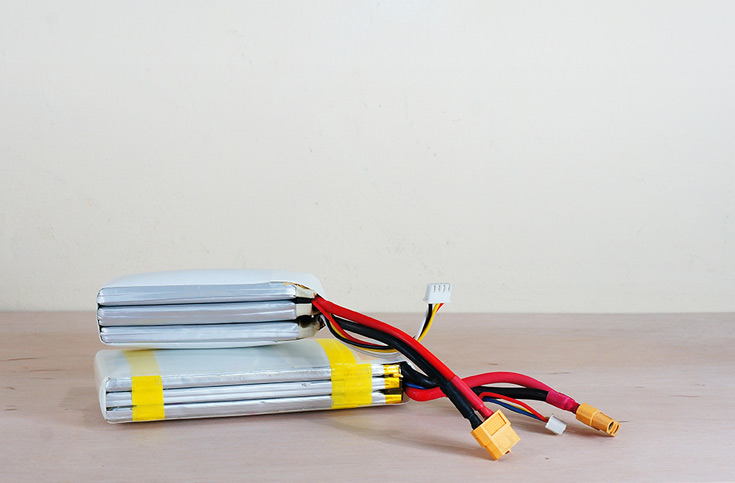

Vengono utilizzati tre modelli comuni di celle agli ioni di litio: le batterie prismatiche, le batterie a sacchetto e le batterie cilindriche per la produzione di batterie per veicoli elettrici, per l'accumulo di energia e per l'elettronica di consumo (telefoni, computer portatili, ecc.).

Cellule a sacchetto

La confezione delle batterie a foglio è leggera, compatta e consente di ottenere la migliore potenza ed efficienza in rapporto alla libbra. Tuttavia, la busta di alluminio è più suscettibile di danni rispetto ad altri modelli di batterie agli ioni di litio con imballaggio solido. Nonstante questo, la combinazione di dimensioni, prestazioni ed efficienza rende le celle a sacchetto l'ultimo standard per i veicoli elettrici.

Celle prismatiche

Le custodie esterne in alluminio o acciaio massiccio sono state lo standard tradizionale per l'elettronica di consumo e i veicoli elettrici. Sebbene le batterie a celle prismatiche abbiano una struttura più robusta rispetto al sacchetto, l'imballaggio rigido e le dimensioni maggiori rappresentano uno svantaggio comparativo.

Celle cilindriche

Con una forma fissa e un solido involucro metallico, le batterie a celle cilindriche sono le meno costose e sono state utilizzate principalmente per i veicoli elettrici di prima generazione. La forma, le dimensioni e il peso fissi delle batterie a celle cilindriche rappresentano uno svantaggio in termini di prestazioni rispetto alle batterie a sacchetto e a celle prismatiche.

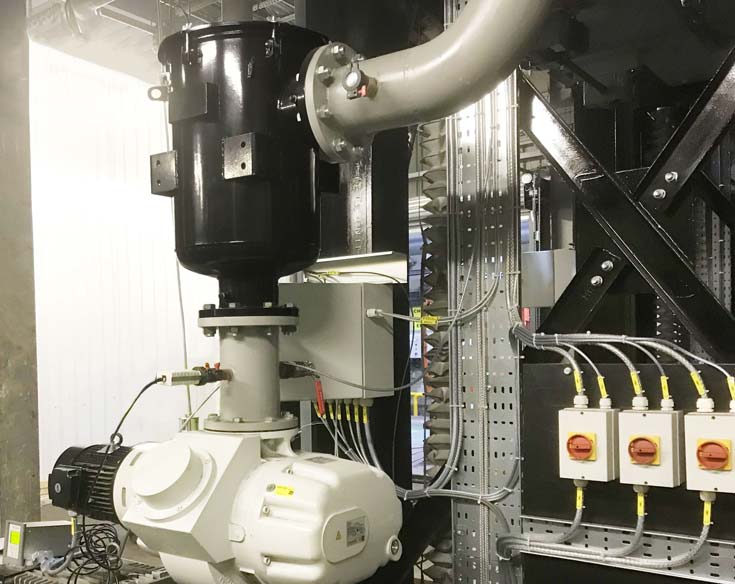

Il vuoto è parte integrante della maggior parte dei processi di produzione delle batterie, tra cui: il trasporto pneumatico delle materie prime, la miscelazione dell'impasto degli elettrodi, il riempimento dell'elettrolita, il degasaggio e la sigillatura finale del pacco batterie EV completo. In ogni fase, il vuoto contribuisce a mantenere la purezza, la precisione e la consistenza del materiale, che si traduce in una maggiore potenza della batteria, densità energetica, durata del ciclo e velocità di carica. Contemporaneamente, ogni processo crea contaminazione (particelle, liquidi e vapori) che si ripercuote sulla pompa per vuoto. Soluzioni di filtrazione ad hoc cattureranno i contaminanti, proteggeranno la pompa del vuoto, ridurranno i costi di manutenzione e favoriranno i tempi di attività in questo settore attivo 24 ore su 24, 7 giorni su 7.

Nel nostro blog ci concentreremo su tre processi produttivi principali (produzione di elettrodi, assemblaggio e finitura delle celle), sull'utilizzo del vuoto in ciascuno di essi e sulle soluzioni di filtrazione consigliate.

Produzione di elettrodi

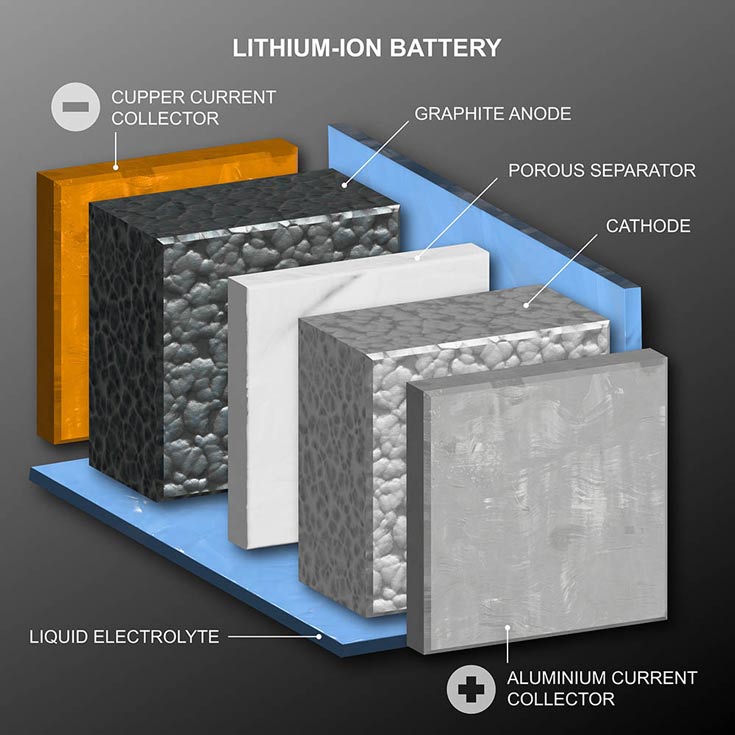

Prima della produzione, le materie prime vengono estratte e trasformate in polvere raffinata. Le pompe per vuoto e le soffianti sono utilizzate per il trasporto pneumatico di materiali come litio, grafite, cobalto e manganese. Una volta disponibili i materiali, il primo passo è la produzione degli elettrodi (catodo e anodo), fondamentali per lo scambio di ioni di litio. La miscelazione di slurry combina materiali secchi: Materiali attivi (vedi sotto)*, additivi conduttivi (nerofumo), leganti e solventi (acqua deionizzata per l'anodo e N-metilpirrolidone (NMP) per il catodo). Il vuoto viene utilizzato per rimuovere le bolle d'aria e promuovere un impasto omogeneo, che è fondamentale per l'efficienza e le prestazioni dell'elettrodo.

*Materiali Attivi

Anodo di grafite

- Viene utilizzata principalmente la grafite.

- Il silicone è la nuova generazione grazie alla maggiore capacità e densità energetica.

Catodo

- Ossido di litio e cobalto (LiCoO2)

- Ossido di litio e manganese (LMnO2)

- Ossido di litio e nichel (LiNiO2)

L'impasto finale viene utilizzato per rivestire strisce metalliche conduttive di alluminio o rame. Le strisce vengono essiccate a caldo per estrarre e recuperare il solvente NMP residuo prima di essere compresse/levigate e pulite nel processo di calandratura, tagliate e trasformate in rotoli. I rotoli vengono sottoposti a un processo di essiccazione finale sotto vuoto per eliminare i solventi e l'umidità residui. Il materiale elettrodico viene ora conservato in un locale asciutto per l'assemblaggio di celle locali o confezionato sotto vuoto per essere utilizzato da altri produttori di celle.

La tecnologia delle pompe per vuoto, sia a olio che a secco, viene utilizzata regolarmente per i processi di miscelazione ed essiccazione. Per entrambi i tipi, la filtrazione in ingresso è fondamentale per la protezione dalla contaminazione e la prevenzione di prestazioni di vuoto ridotte e guasti.

Soluzioni di filtrazione dell'aria per il trasporto pneumatico di materie prime

Filtri di ingresso, silenziatori e filtri di sfiato:

- A causa dei requisiti di purezza delle materie prime, l'aria necessaria per il trasporto a pressione o a vuoto deve essere filtrata. I filtri in ingresso e i silenziatori per filtri, come le serie F, FS e 2G di Solberg, catturano la contaminazione ambientale e riducono il rumore dell'aria in ingresso.

- Inoltre, poiché questi sistemi sono installati all'interno di camere bianche, la polvere proveniente dagli sfiati della tramoggia deve essere catturata per proteggere le aree dell'impianto e gli operatori circostanti.

- La classificazione e l'efficienza degli elementi filtranti interni devono essere adattate ai requisiti specifici del sistema: 99+% di efficienza per particelle di 5 o 1 micron, classificazione H14/ULPA ad alta efficienza (99,995% di efficienza per particelle di 0,1 micron).

Filtri per il vuoto in ingresso:

- Una pompa per vuoto o una soffiante richiedono una filtrazione ad alta efficienza per catturare le particelle di polvere fine che bypassano i collettatori di polvere a monte.

- I filtri per vuoto in linea, come le serie CSL, CSS e ST di Solberg, rappresentano l'ultima linea di difesa per la pompa per vuoto o la soffiante.

Soluzioni di filtrazione sottovuoto per la produzione di elettrodi

Filtro di aspirazione per impieghi gravosi:

- Quando si applica il vuoto durante i processi di miscelazione ed essiccamento, le particelle vengono trasportate verso la pompa del vuoto, quindi i filtri antiparticolato come le serie CSL, ST, eWL di Solberg sono necessari per prevenire la contaminazione della pompa.

- L'elemento filtrante interno, il grado di micron e l'efficienza sono selezionati in base alle condizioni operative specifiche del processo di produzione delle batterie agli ioni di litio. Il poliestere da 5 micron (efficienza del 99+%) funziona bene nella maggior parte dei casi; tuttavia, sono disponibili diversi materiali filtranti, gradi micron ed efficienze a seconda delle condizioni specifiche del processo.

- Sono disponibili diversi materiali di costruzione (acciaio al carbonio, acciaio inox, ecc.) e tipi di connessione (flange DN, flange ANSI e flange ISO K) a seconda delle tubazioni di processo e delle connessioni della pompa del vuoto.

- La manutenzione ordinaria comprende la pulizia e l'eventuale sostituzione degli elementi filtranti interni.

Filtri di condensazione del vapore e scambiatori di calore per applicazioni con pompe per vuoto:

- La condensazione del vapore in condizioni di vuoto rappresenta una sfida a causa delle pressioni di vapore dell'NMP e dell'acqua. Questo aspetto è di notevole importanza per le pompe lubrificate a olio utilizzate per la produzione di elettrodi, poiché l'olio può emulsionarsi quando i vapori si condensano nell'olio.

- Un filtro condensatore e uno scambiatore di calore multistadio, come la serie Solberg JRS o JCT, funzionano in combinazione con una fonte di fluido freddo (glicole, acqua) fornita dall'impianto per creare una superficie fredda per la condensazione dei vapori. La temperatura del fluido richiesta dipende dalle condizioni specifiche del processo.

- La superficie di raffreddamento interna del JRS o del JCT è costituita da un pacco pieghettato in acciaio inossidabile progettato per massimizzare la superficie, superando le prestazioni delle tradizionali serpentine di raffreddamento. Con un dimensionamento adeguato, il tempo di permanenza sulla superficie di raffreddamento viene massimizzato, migliorando le prestazioni di condensazione.

- Più stadi di filtrazione aumentano l'efficienza di filtrazione, quindi le piastre demister in acciaio inossidabile sono un secondo stadio comune per separare le gocce condensate, mentre gli elementi filtranti finali a carbone attivo assorbenti sono ideali per catturare i vapori residui.

- È necessario considerare diversi materiali di costruzione (acciaio al carbonio, acciaio inox, ecc.) e tipi di connessione (flange DN, flange ANSI, flange ISOK) per gestire le condizioni di processo e adattarsi allo spazio disponibile sulle pompe per vuoto o in prossimità di esse.

- Gli esperti di filtrazione specificheranno le dimensioni del filtro, l'area della superficie di raffreddamento e i requisiti del fluido refrigerato in base al flusso di processo, al livello di vuoto operativo, alla temperatura di esercizio e alla chimica.

Proteggendo l'apparecchiatura per il vuoto con una soluzione ingegnerizzata di filtrazione in ingresso durante il processo di produzione degli elettrodi, l'operatore otterrà intervalli di servizio della pompa più lunghi e costi di manutenzione ridotti.

Assemblaggio della cella

Il materiale elettrodico essiccato viene tagliato e poi impilato in strati insieme al materiale separatore per creare il nucleo della cella. Il separatore fornisce una barriera necessaria tra l'anodo e il catodo, consentendo lo scambio continuo di ioni di litio durante le fasi di scarica e carica. Gli strati si alternano tra Anodo-Separatore-Catodo-Separatore, ecc. e la struttura della cella viene poi saldata a ultrasuoni ai terminali che porteranno la corrente elettrica. Per gli EV di oggi, la cella di tipo pouch sta diventando uno standard grazie alla forma più bassa, alle dimensioni compatte, al peso ridotto, alla flessibilità e alla resistenza. Il nucleo della cella viene inserito all'interno del foglio polimerico rivestito di alluminio e sigillato su tre lati; rimane un'apertura per il futuro riempimento con elettrolita.

Per le batterie a celle prismatiche e le celle cilindriche, gli strati di pellicola sono avvolti in bobine e poi confezionati in un robusto guscio metallico. Durante questa fase, i terminali vengono saldati a ultrasuoni, quindi il guscio viene sigillato tramite saldatura laser o a ultrasuoni. A questo punto, le celle vengono preparate per il processo di riempimento con elettrolita.

Il riempimento dell'elettrolita avviene quando una miscela di sali di litio in una soluzione organica (esafluorofosfato LiPF6) viene dosata/iniettata nella struttura della cella. L'elettrolita favorisce il flusso di ioni di litio dall'anodo al catodo durante la scarica della batteria e dal catodo all'anodo durante la carica. Per il riempimento di celle prismatiche e cilindriche, l'ago di dosaggio viene inserito attraverso una valvola/un raccordo. Il riempimento avviene in condizioni di vuoto per due motivi principali:

- Il vuoto evacua la cella per rimuovere aria e impurità.

- Il vuoto favorisce l'effetto capillare (bagnatura) e la distribuzione uniforme della miscela elettrolitica in tutta la cella.

- Una volta completato il riempimento, l'imballaggio viene sigillato tramite saldatura o bordatura prima della fase di finitura.

Per una batteria a sacchetto, l'apertura rimanente consente l'accesso all'ago di dosaggio per il riempimento. Il riempimento sottovuoto avviene per promuovere l'effetto capillare (bagnatura) e avviene in più fasi di riempimento parziale ed evacuazione. Una volta completata, la busta viene sigillata sottovuoto prima della fase di finitura.

Soluzioni di filtrazione a vuoto per l'assemblaggio di cellule

Separatori di liquidi:

- Quando si riempie la cella sotto vuoto, una parte della soluzione elettrolitica viene trasportata verso la pompa, quindi un separatore di liquidi è ideale per evitare la contaminazione della pompa.

- Un separatore di liquidi multistadio come la serie Solberg LRS crea un separatore a bassa velocità e ad alta efficienza per catturare l'elettrolita.

- Deflettore interno per la separazione iniziale

- Camera di fondo a bassa velocità per la raccolta dei liquidi

- Elemento filtrante finale per catturare eventuali gocce di liquido residue e particelle in sospensione.

I diversi materiali di costruzione (acciaio al carbonio, acciaio inox, ecc.) e i tipi di connessione (flange DN, flange ANSI, flange ISOK) sono studiati per resistere alle condizioni di processo e adattarsi allo spazio disponibile sulle pompe per vuoto o in prossimità di esse.

Filtri di condensazione del vapore e scambiatori di calore per applicazioni con pompe per vuoto:

- La condensazione del vapore in condizioni di vuoto è difficile a causa della pressione del vapore dell'elettrolita. Ciò è particolarmente importante per le pompe lubrificate a olio, poiché l'olio può emulsionarsi quando i vapori si condensano nell'olio.

- Un filtro condensatore multistadio, come la serie JRS Series o JCT, di Solberg, funziona in combinazione con una sorgente di fluido freddo (glicole, acqua) fornita dall'impianto per creare una superficie fredda per la condensazione dei vapori. La temperatura del fluido richiesta dipende dalle condizioni specifiche del processo.

- La superficie di raffreddamento interna del JRS o del JCT è costituita da un pacco pieghettato in acciaio inossidabile progettato per massimizzare la superficie, superando le prestazioni delle tradizionali serpentine di raffreddamento. Con un dimensionamento adeguato, il tempo di permanenza sulla superficie di raffreddamento viene massimizzato, migliorando le prestazioni di condensazione.

- Più stadi di filtrazione aumentano l'efficienza di filtrazione, per cui le piastre demister in acciaio inossidabile sono un secondo stadio comune per separare le gocce condensate, mentre gli elementi filtranti adsorbenti finali sono ideali per catturare i vapori residui.

- È necessario considerare diversi materiali di costruzione (acciaio al carbonio, acciaio inox, ecc.) e tipi di connessione (flange DN, flange ANSI, flange ISOK) per gestire le condizioni di processo e adattarsi allo spazio disponibile sulle pompe per vuoto o in prossimità di esse.

Per le applicazioni di riempimento con elettroliti, il team di ingegneri Solberg specificherà le dimensioni del filtro, l'area della superficie di raffreddamento e i requisiti del fluido refrigerato in base al flusso del processo, al livello di vuoto operativo, alla temperatura di esercizio e alla chimica dell'elettrolito.

Finitura delle celle

Circa un terzo del tempo di produzione è dedicato alla fase di finitura, che comprende tre processi principali: Formazione, Invecchiamento e Collaudo. Durante la fase di formazione, la cella riceve la prima carica e viene successivamente scaricata e caricata in base a parametri specifici. Gli ioni di litio sono incorporati nei cristalli di grafite dell'anodo, che creano uno strato protettivo tra l'elettrodo e l'elettrolita chiamato Interfaccia Elettrolitica Solida (SEI). Questo strato è fondamentale per prevenire l'autoscarica nel corso della vita della batteria. La ricarica rapida provoca reazioni tra l'elettrolita e gli elettrodi. I gas tossici che ne derivano (C2H4, CO2, CO, H2) vengono spinti fuori da una cella del sacchetto e in uno spazio morto/sacco di gas adiacente. All'interno di una camera a vuoto, il sacchetto viene perforato, i gas vengono evacuati e la busta viene quindi sigillata sotto vuoto. Con una cella prismatica, la cella stessa viene forata e i gas vengono evacuati tramite il vuoto. La cella viene quindi risigillata per evitare l'ingresso di impurità nella cella e prevenire problemi di sicurezza, riduzione della durata della cella e perdite di prestazioni.

Una volta completato il degassamento, le cellule vengono invecchiate per giorni e settimane e le prestazioni vengono monitorate. Se non c'è degrado, le celle sono pronte per un test finale di tenuta prima di essere installate in un pacco batterie. I test tipici delle celle rigide vengono eseguiti in una camera a vuoto e la strumentazione viene utilizzata per rilevare eventuali perdite di elettroliti. Le celle a sacchetto possono anche essere testate per verificare la presenza di perdite di elettroliti; tuttavia, queste possono facilmente espandersi e danneggiarsi sotto vuoto, per cui si utilizzano una procedura e una camera speciali per evitare che ciò accada.

Soluzioni di filtrazione sottovuoto per la finitura delle celle

Filtro di aspirazione per impieghi gravosi:

- I filtri antiparticolato, come le serie CSL, ST, e WL sono progettati appositamente per rimuovere le impurità e la sigillatura durante la fase di finitura delle celle.

- L'elemento filtrante interno, il grado di micron e l'efficienza sono selezionati in base alle condizioni operative specifiche. Il poliestere da 5 micron (efficienza del 99+%) funziona bene nella maggior parte dei processi; tuttavia, sono disponibili diversi materiali filtranti, gradi micron ed efficienze a seconda delle condizioni specifiche del processo.

- Per il degasaggio, il filtro di tipo CSL o WL può essere dotato di un elemento filtrante assorbente per catturare i vapori creati durante la fase di formazione.

- A seconda delle tubazioni di processo e delle connessioni della pompa per vuoto, vengono presi in considerazione diversi materiali di costruzione (acciaio al carbonio, acciaio inox, ecc.) e tipi di connessione (flange DN, flange ANSI e flange ISO K).

- La manutenzione ordinaria comprende la pulizia e l'eventuale sostituzione degli elementi filtranti interni.

Conclusioni

L'esplosiva domanda globale di batterie agli ioni di litio continuerà a spingere gli investimenti in attrezzature ausiliarie necessarie per la produzione di elettrodi, l'assemblaggio e la finitura delle celle. Il trasporto, la miscelazione di fanghi, il riempimento di elettroliti, il degasaggio e altri processi richiedono il vuoto. Data la sofisticatezza e la precisione delle pompe per vuoto di oggi, è necessaria una protezione per catturare la contaminazione in forma di particelle, liquidi e vapori. Data la natura 24 ore su 24, 7 giorni su 7 di questo settore e il fatto che la maggior parte degli impianti di batterie funziona al 100% o quasi, non c'è margine per i tempi di inattività e la perdita di produzione. Le soluzioni di filtrazione a vuoto appositamente studiate proteggono le pompe e ne consentono il funzionamento continuo ed efficiente, consentendo di massimizzare la produzione e le prestazioni della batteria.

Le partnership industriali globali di Solberg Manufacturing nella produzione di batterie agli ioni di litio, i clienti attuali e le esperienze di progetto ci forniscono una chiara comprensione delle varie condizioni di processo sotto vuoto. Offriamo consulenza tecnica ai principali produttori di apparecchiature, agli OEM di pompe per vuoto, alle società di servizi e agli utenti finali strategici per dimostrare come la filtrazione ad alta efficienza massimizzi i tempi di attività delle apparecchiature per vuoto e la produzione, riducendo al contempo le costose revisioni e l'assistenza.