Ottimizzazione delle prestazioni delle apparecchiature con filtri e separatori industriali

Contenuti:

- Introduzione

- Cosa sono i filtri industriali e perché ne avete bisogno?

- Il processo di filtrazione di aria e gas

- Tipi di filtri e problemi che risolvono

- Filtri antiparticolato

- Rimozione dei liquidi

- Sistemi di condensazione del vapore e trappole per azoto liquido

- Filtri di scarico per nebbia d'olio

- Filtri ad assorbimento chimico

- Filtri a vuoto medicali

- Sfiatatoi idraulici e per riduttori

- Sistemi di ventilazione del carter

- Separatore di liquidi multistadio e serbatoi di abbattimento

- Elementi filtranti a coalescenza

- Elementi filtranti intercambiabili

- Conclusioni

Introduzione:

I filtri industriali sono componenti di sistema critici per molti processi produttivi e applicazioni. Proteggere le apparecchiature con una filtrazione adeguata è fondamentale per tutte le aziende che utilizzano pompe a vuoto, soffianti, compressori, ventilatori e altre apparecchiature pneumatiche per la movimentazione dell'aria all'interno delle loro strutture.

Il processo di filtrazione dell'aria risale a secoli fa. Un primo esempio di filtro usato per purificare l'aria si può vedere nella maschera a becco d'uccello del costume da medico della peste indossato dai medici della peste nel 1600.

All'epoca, la teoria era che l'infezione fosse causata dalla respirazione di aria putrida. Per questo motivo, i medici della peste riempivano il becco con erbe e altri oggetti per mascherare gli odori. La maschera, con il suo involucro allungato e imbottito di materiali vegetali e altre fibre, fungeva da filtro per proteggere chi la indossava.

La teoria dell'aria putrida suggeriva che la peste si trasmettesse per via aerea quando una persona tossiva o starnutiva. Si scopre che i medici della peste avevano intuito qualcosa, poiché la peste polmonare si trasmetteva attraverso l'aria. Forse la maschera a becco di uccello forniva una protezione filtrante sufficiente a impedire che i medici della peste ne venissero infettati.

A partire dal 1800, con l'avanzare della tecnologia, si è compreso l'enorme potenziale dell'aria compressa per l'alimentazione degli utensili nelle applicazioni minerarie e in altri processi industriali.

Oggi le tecnologie dell'aria si sono evolute e le tolleranze interne delle parti rotanti sono molto più strette. Uno degli usi principali della filtrazione è la protezione delle apparecchiature dall'ingestione di particelle nocive, necessaria per ottenere prestazioni e durata ottimali.

Negli ultimi cinquant'anni, questa esigenza ha determinato progressi significativi nella filtrazione industriale. Le nuove tecnologie e i nuovi metodi di produzione dei materiali dei filtri dell'aria consentono di realizzare progetti di filtrazione ad alta efficienza che contribuiscono a ottimizzare le prestazioni delle apparecchiature nelle condizioni operative più severe.

In questo articolo affronteremo alcune delle domande più comuni sulla filtrazione industriale, tra cui come funzionano i filtri industriali, quali sono i diversi tipi di filtri e come selezionare il filtro giusto per applicazioni specifiche.

Cosa sono i filtri industriali e perché ne avete bisogno?

In termini più semplici, un filtro industriale è un dispositivo che rimuove le particelle da un flusso d'aria. Questo avviene con un alloggiamento e un elemento filtrante specializzato. Le custodie sono comunemente costruite in metallo o plastica e offrono un'ampia gamma di dimensioni e tipi di connessione.

Gli elementi filtranti sono tipicamente realizzati in:

- Media filtrante in poliestere

- Filtro di carta

- Materiale filtrante in schiuma

- Media filtrante in fibra di vetro

- Materiale filtrante in rete metallica

- Altri mezzi porosi idonei

Gli elementi filtranti possono contenere anche materiali assorbenti purificanti come carbone attivo, allumina attivata e setaccio molecolare.

Il sistema di filtrazione richiede un flusso d'aria per spostare le particelle attraverso l'alloggiamento e l'elemento filtrante. Le fonti di flusso d'aria possono essere pompe a vuoto, soffianti, ventilatori, compressori, motori o turbine. Le particelle vengono catturate e conservate per una rimozione sicura all'interno dell'elemento. Molti alloggiamenti sono dotati di sezioni di contenimento che possono contenere grandi quantità di polveri, liquidi e altri materiali catturati.

I filtri sono utilizzati per numerose applicazioni industriali, in particolare nella produzione. Ecco alcuni degli usi più comuni dei filtri industriali:

Protezione delle apparecchiature dall'ingestione di contaminanti nocivi

Uno degli scopi principali dei sistemi di filtraggio industriali è quello di proteggere le apparecchiature di produzione. Spesso durante il processo di produzione vengono rilasciate particelle che possono accumularsi all'interno dei macchinari. Con il tempo, questo potrebbe ostruire le prese d'aria o gli ingranaggi. A sua volta, questo può causare il surriscaldamento o il danneggiamento del macchinario.

I filtri industriali sono progettati per catturare particelle, aerosol e vapori presenti nell'aria, in modo da poterli rimuovere in modo sicuro senza danneggiare le apparecchiature. In questo modo si allunga la vita dei macchinari.

Rimozione dei contaminanti per purificare i flussi di aria e gas

Per garantire la purezza dell'aria o del gas, può essere necessario filtrare le particelle presenti nell'aria. Questo aiuta a rimuovere piccoli contaminanti come particelle di polvere o sostanze in polvere. Questo aspetto è spesso cruciale in applicazioni produttive come la produzione additiva, la raccolta dei gas di discarica e la produzione di plastica.

Protezione dell'ambiente di lavoro

Le emissioni del processo di produzione possono creare rischi per la sicurezza sul posto di lavoro. Ad esempio, la nebbia d'olio può condensare sul pavimento, creando superfici scivolose. La polvere può anche accumularsi sulle attrezzature, facendo apparire il luogo di lavoro meno igienico.

I sistemi di filtraggio industriale contribuiscono a eliminare il numero di particelle che fuoriescono dalle apparecchiature di produzione, favorendo un luogo di lavoro più sicuro e pulito.

Separazione e isolamento del prodotto richiesto dal flusso d'aria

I sistemi di filtraggio industriali specializzati possono essere utilizzati per rimuovere, separare e isolare elementi specifici dai flussi d'aria. Questo è importante nella produzione farmaceutica o chimica, poiché è necessario estrarre determinati prodotti. In questo caso, è necessario un sistema di filtrazione industriale specializzato per isolare fluidi, solidi o vapori specifici.

Il processo di filtrazione di aria e gas

La definizione di filtrazione industriale è il processo di rimozione delle particelle in sospensione da un flusso di fluidi, gas o aria utilizzando un flusso attraverso un mezzo permeabile o poroso. Per ottenere un flusso attraverso il supporto, è necessaria una differenza di pressione per spingere o tirare l'aria attraverso il supporto.

Nella valutazione dei requisiti per le applicazioni di filtrazione aria/gas e industriali si considerano diversi fattori:

Mezzi filtranti

La filtrazione di gas e aria richiede un mezzo permeabile o poroso all'interno del filtro. Questo supporto deve essere dotato di aperture per consentire un flusso costante, limitando al contempo il numero di particelle che possono passare attraverso il filtro.

Vengono utilizzati numerosi tipi di mezzi di filtrazione, a seconda dell'applicazione e dello scopo. In genere, la maggior parte dei filtri industriali è costituita da materiali filtranti in carta o poliestere. Questi materiali sono utilizzati grazie alla loro disponibilità commerciale e all'ampia compatibilità con le applicazioni generali.

Altri materiali filtranti includono:

- Hepa e ULPA ad alta efficienza

- Coalescenza per nebbia d'olio

- Assorbimento chimico come il carbone attivo

- Materiali speciali come Nomex® per alte temperature, FDA compatibile con gli alimenti e polipropilene resistente alle sostanze chimiche.

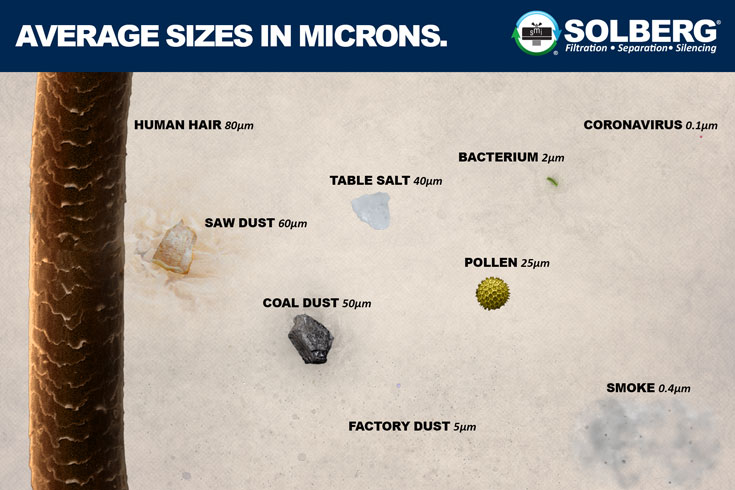

Dimensione dei micron

L'unità di misura dei filtri industriali è il micron. Le particelle sono misurate in micrometri (μm), ovvero 0,00004 pollici di lunghezza. Pertanto, un filtro con un valore micron inferiore può filtrare particelle più piccole. Ad esempio, un filtro da 2 micron rimuoverà particelle di dimensioni inferiori rispetto a un filtro da 5 micron.

Particelle come alcuni batteri, virus e fumo sono estremamente piccole, mentre la polvere è generalmente più grande. I filtri specializzati possono essere utilizzati per filtrare tipi specifici di contaminanti in base alle loro dimensioni.

Efficienza

Il livello di filtrazione è indicato con una percentuale di efficienza. La classificazione indica la capacità del filtro di rimuovere particelle di dimensioni specifiche dal flusso d'aria. Viene espressa insieme alla classificazione in micron, ad esempio "95% di efficienza di rimozione a 10 micron".

Un'efficienza del 99% a 5 micron è adatta alla maggior parte delle applicazioni industriali. Molti settori industriali richiedono un particolato più fine e specificano valori di efficienza HEPA del 99,97% a 0,3 micron o superiori. In genere, i filtri di alta qualità hanno un'efficienza pari o superiore al 99%.

Carico di polvere di un filtro

Il caricamento della polvere è il processo con cui un filtro cattura un contaminante nel tempo. Il tasso di carico della polvere è una misura della quantità di un contaminante specifico (come la polvere o altre particelle) che un filtro può catturare prima di diventare meno efficace.

Il carico di polvere dipende da numerosi fattori, come il numero di particelle presenti nel flusso di gas/aria in un dato momento e la superficie effettiva dell'elemento filtrante. Queste particelle, accumulandosi all'interno del filtro, ne compromettono l'efficacia. Questo può anche avere un impatto negativo sulle prestazioni dell'apparecchiatura, poiché il differenziale di pressione attraverso l'elemento aumenta.

È importante notare le caratteristiche di carico di polvere di un filtro nel tempo per un'installazione specifica. Annotando la data di installazione del filtro e la data di sostituzione, è possibile determinare la durata approssimativa prevista del filtro per l'installazione e sviluppare un programma di manutenzione.

Differenziale di pressione

Il differenziale di pressione indica la resistenza al flusso d'aria attraverso un mezzo filtrante o attraverso diversi componenti del sistema di filtrazione. Si tratta della differenza tra la pressione sul lato a monte e quella sul lato a valle del mezzo filtrante.

Meccanismi di filtrazione

Esistono vari meccanismi coinvolti nella rimozione del contenimento della filtrazione dell'aria. I meccanismi più comuni di filtrazione industriale sono illustrati di seguito.

Impattazione

La filtrazione per impattamento (detta anche impattamento inerziale) si basa sullo slancio di una particella in un flusso d'aria per deviare dal percorso del flusso d'aria e colpire il media filtrante. La velocità e l'inerzia della particella la fanno viaggiare in una direzione continua fino all'impatto con il materiale filtrante. L'impattamento è tipicamente in vigore per le particelle più pesanti con dimensioni superiori a 1 micron.

Intercettazione

La filtrazione a intercettazione si basa sul fatto che il mezzo intercetta le particelle in un flusso d'aria che segue il percorso del flusso d'aria senza deviazioni. Le fibre del media filtrante "catturano" le particelle in modo che non possano passare attraverso il filtro. L'intercettazione si verifica in genere con particelle di dimensioni superiori a 0,1 micron.

Diffusione

Nella diffusione, il movimento dei contaminanti è casuale, noto anche come moto browniano. Ciò rende più difficile la cattura, poiché non segue l'andamento rettilineo del flusso d'aria. Pertanto, è necessaria una maggiore concentrazione di fibre per creare una maggiore superficie di adesione al particolato. La diffusione è tipicamente in vigore per particelle di dimensioni inferiori a 0,1 micron e per velocità del flusso d'aria inferiori.

I filtri industriali Solberg funzionano per impattazione e intercettazione per i contaminanti di dimensioni pari o superiori a 1 micron. Tuttavia, esistono prodotti di filtrazione speciali, come i filtri HEPA e ULPA, che sono classificati per una filtrazione da 0,3 a 0,1 micron.

Tipi di filtri industriali e problemi che risolvono

Numerosi tipi di filtri industriali sono progettati per applicazioni, apparecchiature e scopi specifici. I diversi modelli sono realizzati con diversi materiali, come carta, poliestere o fibra di vetro, a seconda della dimensione dei pori necessaria per il filtro.

Altri criteri importanti da considerare sono la portata e la caduta di pressione. La pressione di flusso di qualsiasi flusso diminuisce quando entra in un sistema di filtrazione. Quanto più piccoli sono i pori del filtro e quanto più restrittivo è, tanto maggiore sarà la pressione che si creerà, limitando il flusso dell'aria o del gas.

Ogni tipo di filtro è progettato per un uso specifico all'interno di un processo industriale. Ad esempio, alcuni sono utilizzati all'ingresso dei sistemi di pompe per vuoto per proteggere la pompa da processi che emettono particolati dannosi. Sono utilizzati per la filtrazione in linea nei sistemi di pompe per vuoto per proteggere le apparecchiature filtrando le particelle abrasive o dannose. Alcuni sono utilizzati sul lato di scarico delle pompe per vuoto per filtrare l'aria di scarico prima di essere emessa nell'atmosfera.

Vediamo otto tipi di filtri comuni e le caratteristiche che possono includere per le varie applicazioni:

1. Filtri antiparticolato

Cosa sono i filtri antiparticolato?

I filtri per la rimozione del particolato utilizzano diversi materiali filtranti per catturare micron specifici di contaminanti. Alcuni possono essere progettati per la filtrazione batterica, altri per l'assorbimento chimico.

Il particolato si riferisce a piccole particelle che possono entrare nell'aria o nel flusso di gas durante alcuni processi. Ad esempio, nella produzione farmaceutica, la polvere può essere presente durante la miscelazione degli ingredienti o in un processo di trasporto pneumatico e accumularsi nel flusso d'aria. Questo deve essere rimosso in modo che non contamini il prodotto o si accumuli all'interno dell'apparecchiatura.

Problemi risolti dai filtri antiparticolato

La filtrazione per la rimozione del particolato aiuta a mantenere le particelle abrasive fuori dalle apparecchiature e a mantenere puliti gli olii di lubrificazione e di tenuta. In entrambi i casi, il filtro contribuisce a garantire una vita lunga e produttiva all'apparecchiatura. In altri casi, come nel caso del confezionamento e del caricamento di polveri, il filtro funge da sfiatatoio per consentire all'aria spostata di uscire dal contenitore da riempire.

Quando l'aria viene espulsa, le particelle di polvere presenti nel flusso d'aria vengono catturate, permettendo all'aria pulita di uscire nell'area circostante. La filtrazione del particolato può contribuire a proteggere sia i componenti interni delle apparecchiature che gli ambienti esterni, puliti e privi di contaminanti come la polvere.

Applicazioni e apparecchiature comuni per i filtri antiparticolato

I filtri per la rimozione del particolato sono comunemente utilizzati nelle seguenti applicazioni:

| Imballaggio sottovuoto | Sollevamento a vuoto | Automazione di fabbrica |

| Lavorazione del legno | Manipolazione della cenere | Lavorazione e trasporto del cemento |

| Sistemi a vuoto in vetro o ceramica | Produzione di bottiglie di vetro | Lavorazione della pasta e della carta |

|

Sistemi di trasporto pneumatico |

Industrie di laboratorio |

Sistemi di vuoto ospedalieri |

| Distribuzione di gas medicali | Generazione di energia | Biodiesel |

| Alimentazione e agricoltura | Lavorazione degli alimenti | Produzione chimica e petrolchimica |

| Formatura ed estrusione di plastica | Stampa commerciale | Elettronica |

| Acque reflue | Sfiatatoi e prese d'aria per serbatoi e sfiatatoi | Energia solare |

| Supporto per CNC e tavolo da fresatura | Produzione di vetro | Camion del vuoto |

| Produzione di trasformatori | Oli essenziali | Metallurgia e forno a vuoto |

| Celle a combustibile | Strutture di laboratorio e di test | Applicazioni marine e per imbarcazioni da lavoro |

| Ingresso compressore | Pompe per vuoto a secco e a bagno d'olio | Ventilatore radicale e centrifugo |

| Produzione di batterie agli ioni di litio |

2. Rimozione dei liquidi

Cosa sono i filtri e i separatori per la rimozione dei liquidi?

I filtri e i separatori per la rimozione dei liquidi, a volte indicati come serbatoi per l'eliminazione dei liquidi o trappole per la condensazione, aiutano a rimuovere i liquidi sotto forma di bava, fanghi, gocce e nebbie dal flusso d'aria di processo. I separatori per la rimozione dei liquidi possono proteggere le apparecchiature sia in applicazioni sottovuoto che in pressione. Alcuni filtri per liquidi sono dotati di alloggiamenti trasparenti per le ispezioni visive e di funzioni di sicurezza aggiuntive per lo scarico automatico o l'interruzione del flusso d'aria verso l'apparecchiatura in situazioni catastrofiche.

Problemi che vengono risolti dai filtri per la rimozione dei liquidi

I filtri e i separatori per la rimozione dei liquidi catturano i liquidi presenti nel flusso d'aria e impediscono ai liquidi potenzialmente pericolosi o contaminati di entrare nelle apparecchiature e causare danni. Poiché i liquidi non sono comprimibili, se ingeriti possono danneggiare gravemente gli interni delle pompe per vuoto e dei compressori.

In molte applicazioni in cui i livelli di umidità e di saturazione dell'aria sono elevati, come la lavorazione degli alimenti e la produzione di biogas, i liquidi si condensano nelle tubazioni e migrano nella direzione del flusso d'aria verso le apparecchiature. I sistemi di rimozione dei liquidi catturano e trattengono i liquidi fino a quando non possono essere rimossi in modo sicuro.

Applicazioni e apparecchiature comuni per i filtri di rimozione dei liquidi

I filtri per la rimozione dei liquidi e delle nebbie sono comunemente utilizzati nei processi di aspirazione, tra cui le seguenti applicazioni:

| Estrazione del vapore dal suolo | Vuoto di mantenimento | Produzione farmaceutica |

| Sistemi di processo dell'aria | Elaborazione dei chip |

Sistemi di vuoto medicali |

| Sistemi di aspirazione dentale | Sistemi di vuoto medicali | Biodiesel |

| Lavorazione e confezionamento della carne | Produzione chimica e petrolchimica | Produzione di pasta di legno e carta |

| Formatura ed estrusione di plastica | Stampa commerciale | Supporto per CNC e tavolo da fresatura |

| Produzione di vetro | Camion del vuoto | Produzione di trasformatori |

| Oli essenziali | Pompa per vuoto a secco e a bagno d'olio | Ventilatore radicale e centrifugo |

| Produzione di batterie agli ioni di litio |

3. Sistemi di condensazione del vapore e trappole per azoto liquido

Che cos'è un filtro a condensazione per vapori?

I filtri di condensazione dei vapori e i sistemi di separazione sfruttano i differenziali di temperatura per condensare i vapori presenti nel flusso d'aria in liquidi che possono essere raccolti. Questi condensatori possono utilizzare acqua refrigerata, glicole o una trappola di azoto liquido per ottenere il differenziale di temperatura desiderato. Una volta condensati e raccolti, i liquidi possono essere rimossi in modo sicuro manualmente o con un sistema di drenaggio automatico.

Problemi risolti dai filtri per la condensazione dei vapori

I filtri e i separatori di vapore impediscono ai vapori nocivi di entrare nelle apparecchiature e di degradare gli oli o danneggiare i componenti interni. In condizioni di vuoto, alcuni solventi vaporizzano a temperature relativamente basse e richiedono una riduzione significativa della temperatura per condensare.

Le temperature fredde, combinate con una superficie adeguata all'interno dell'alloggiamento di condensazione dei vapori, convertono i vapori in liquidi che possono essere facilmente catturati e rimossi prima di essere ingeriti dall'apparecchiatura. La rimozione dei vapori può ridurre significativamente la necessità di cambiare l'olio e di effettuare riparazioni.

Applicazioni comuni per i filtri di condensazione del vapore

I filtri di condensazione del vapore sono comunemente utilizzati nelle seguenti applicazioni:

| Produzione chimica e petrolchimica | Energia solare | Camion del vuoto |

| Produzione di trasformatori | Oli essenziali | Pompa per vuoto a secco e a bagno d'olio |

| Impregnazione e rivestimento in resina | Laminazione delle celle solari | Produzione di batterie agli ioni di litio |

4. Filtri di scarico a nebbia d'olio

Che cos'è un filtro di scarico a nebbia d'olio?

Le pompe per vuoto a tenuta d'olio scaricano una miscela di aria e olio quando funzionano. I filtri di scarico per nebbie d'olio, detti anche filtri per nebbie d'olio, eliminatori di nebbie d'olio o separatori di nebbie d'olio, catturano questi aerosol, li coalizzano in gocce più grandi in modo che l'olio possa essere riutilizzato nel sistema di lubrificazione.

Problemi risolti dai filtri di scarico a nebbia d'olio

Filtri per nebbie d'olio catturano gli oli scaricati dalle pompe per vuoto e riducono al minimo gli sprechi, consentendo agli utenti di riutilizzare gli oli raccolti. Lo scarico di aria/olio viene talvolta chiamato "fumo" per il suo aspetto di nuvola bianca o grigia all'uscita dalla pompa del vuoto.

I filtri eliminatori di nebbia d'olio contribuiscono inoltre a mantenere gli ambienti di lavoro puliti e sicuri. Impedendo che l'olio venga scaricato nell'area di lavoro, si riduce al minimo il potenziale di accumulo di olio sui pavimenti e sulle superfici delle attrezzature.

In alcuni casi, i filtri a nebbia d'olio contribuiscono anche all'eliminazione degli odori. Per le applicazioni con forti odori, dopo i separatori aria/olio a coalescenza vengono aggiunti filtri speciali a carbone per catturare i vapori residui che causano gli odori.

Applicazioni comuni dei filtri per nebbie d'olio

I filtri per nebbie d'olio sono spesso utilizzati nelle seguenti applicazioni:

| Pompe per vuoto lubrificate a olio | Sistemi di scarico a soffio | Sistemi di lavorazione degli alimenti e sistemi a pressione |

| Elaborazione della carta |

Rivestimento sottovuoto, Liofilizzazione e degasaggio |

Respiratori idraulici |

| Servizi di valutazione della refrigerazione e della climatizzazione | Semiconduttori | Laboratori |

| Autoclave | Sterilizzazione | Evacuazione di tubi elettronici e lampadine |

| Sistemi di vuoto medicali | Sistemi di aspirazione dentale | Generazione di energia |

| Alimentazione e agricoltura | Produzione chimica e petrolchimica | Produzione di pasta di legno e carta |

| Formatura ed estrusione di plastica | Stampa commerciale | Elettronica |

| Produzione di vetro | Produzione di bottiglie di vetro | Strutture di laboratorio e di test |

| Lavori marini e nautici | Pompa per vuoto a bagno d'olio |

5. Filtri ad assorbimento chimico

Cosa sono i filtri ad assorbimento chimico?

I filtri ad assorbimento chimico possono catturare vapori specifici e tracce di nebbia presenti nel flusso d'aria. I mezzi di assorbimento più comuni sono i carboni attivi, l'allumina attivata e i setacci molecolari.

Problemi risolti dai filtri ad assorbimento chimico

I filtri ad assorbimento chimico sono progettati per raccogliere i composti organici volatili (VOC) e altri vapori o nebbie sia in ingresso che in uscita dalle pompe per vuoto. Questi filtri possono essere utili per catturare i vapori residui di un processo e possono offrire benefici per il controllo degli odori come filtro di lucidatura se posizionati dopo un filtro a coalescenza per nebbie oleose.

Applicazioni comuni per i filtri ad assorbimento chimico

I filtri ad assorbimento chimico sono comunemente utilizzati nelle seguenti applicazioni:

| Trasformazione alimentare e agricola | Produzione chimica e petrolchimica | Formatura ed estrusione di plastica |

| Acque reflue | Sfiatatoi e prese d'aria per serbatoi e sfiatatoi | Sistemi di trasporto pneumatico |

| Supporto per CNC e tavolo da fresatura | Produzione di vetro | Camion del vuoto |

| Produzione di trasformatori | Oli essenziali | Celle a combustibile |

| Strutture di laboratorio e di test | Lavori marini e nautici | Pompa per vuoto a secco e a bagno d'olio |

| Degassificazione della resina | Impregnazione e rivestimento in resina | Essiccazione sottovuoto |

6. Filtri a vuoto medicali

Cosa sono i filtri per vuoto medicali?

I filtri batterici a vuoto per uso medico sono progettati per l'impiego in ambienti medici, dentali e di laboratorio. I contaminanti batterici possono essere estremamente piccoli, pertanto questi filtri batterici sono progettati per filtrare particelle di dimensioni pari a 0,122 micron. Questi filtri vengono utilizzati con servizi di aspirazione con design di filtri pieghettati per aumentare la superficie dell'elemento.

I problemi risolti dai filtri per vuoto medicali

Le applicazioni del vuoto medicale richiedono specifiche di filtrazione molto esigenti, come indicato negli standard ISO 7396-1:2016, NFPA 99:2018 e HTM 2022. Gli standard spesso specificano il livello di filtrazione HEPA e persino ULPA e devono soddisfare i requisiti di efficienza H14 o ISO 45H. I filtri batterici a vuoto medicali sono progettati per soddisfare i severi requisiti degli standard di filtrazione medici, dentali e di laboratorio.

Applicazioni comuni per i filtri per vuoto medicali

I filtri batterici sono spesso utilizzati in applicazioni mediche e scientifiche, come ad esempio:

| Sistemi di vuoto medicali | Sistemi di distribuzione dei gas medicali | Strutture di laboratorio e di test |

| Sistemi di aspirazione dentale | Soffiatori a spostamento positivo e soffiatori Regen | Pompa per vuoto a secco e a bagno d'olio |

7. Respiratori idraulici e del cambio

Che cos'è un filtro di sfiato idraulico?

I filtri di sfiato idraulici (detti anche sfiatatoi del cambio) offrono uno sfiato bidirezionale per filtrare contaminanti come la polvere dall'aria prima che possano entrare nei serbatoi idraulici. Questi sfiatatoi possono anche impedire ai fluidi idraulici e alla nebbia di uscire dal serbatoio idraulico o dalla scatola del cambio.

Problemi risolti dai filtri idraulici

Gli sfiatatoi per idraulici e cambi proteggono i fluidi idraulici e gli oli lubrificanti da ambienti difficili in cui la polvere e altri contaminanti possono degradare i fluidi. Gli sfiatatoi sono installati su serbatoi idraulici, serbatoi di olio lubrificante e scatole di ingranaggi in una varietà di settori che vanno dall'industria manifatturiera alla produzione di energia. I filtri di sfiato possono anche ridurre il rumore generato dal movimento dell'aria in entrata e in uscita dal serbatoio, dal serbatoio o dalla scatola del cambio.

Applicazioni comuni per i filtri di sfiato idraulici

Gli sfiatatoi idraulici e gli sfiatatoi per riduttori sono comunemente utilizzati nelle seguenti applicazioni:

| Acciaierie | Lavorazione della pasta e della carta | Attrezzature per l'edilizia |

| Generazione di energia | Scatola del cambio, protezione del giunto e sfiati dei cuscinetti | Serbatoi di accumulo e serbatoi di sfiato |

| Marino e imbarcazioni da lavoro |

8. Sistemi di ventilazione del carter

Che cos'è un sistema di ventilazione del carter (CCV)?

I sistemi di ventilazione del basamento o filtri CCV sono separatori aria/olio che aiutano a prevenire le pericolose emissioni di nebbia d'olio causate dal blow-by che fuoriescono dal basamento del motore. Alcuni sistemi di ventilazione del carter regolano anche la pressione del carter se collegati a una fonte di vuoto e dotati di una valvola di regolazione.

Problemi risolti dai sistemi di ventilazione del carter

I filtri di ventilazione del carter rimuovono la nebbia d'olio dal blow-by e contengono l'olio coagulato per il riutilizzo o lo smaltimento. Negli scenari a carter chiuso, i filtri di ventilazione del carter proteggono i componenti del motore, compresi i turbocompressori e gli intercooler, dalle emissioni di blow-by e dalla nebbia d'olio. Le emissioni di blow-by eccessive possono accumularsi nei componenti di lavoro, portando a una riduzione dell'efficienza e, in ultima analisi, alla rottura meccanica dei componenti del motore. Sistemi di filtraggio per la ventilazione del basamento Solberg.

Negli scenari a carter aperto, le emissioni di nebbia d'olio sono tenute fuori dalle sale macchine o, se sfiatate all'esterno, dalle pareti e da altre superfici dove l'olio condensato può accumularsi. In entrambe le situazioni, un sistema di ventilazione del carter può essere collegato a una fonte di vuoto come il turbo del motore o un soffiatore esterno. Il vuoto viene utilizzato per evitare una forte sovrapressione nel carter che può causare perdite di tenuta.

Applicazioni comuni per i sistemi di ventilazione del carter

I filtri di ventilazione del basamento sono utilizzati nei motori e nei sistemi di generazione, come ad esempio:

| Motori di prima potenza | Gruppi elettrogeni di emergenza e di riserva | Motori di propulsione e gruppi elettrogeni marini |

| Motori a gas naturale e diesel | Motori a doppia alimentazione | Motori a gas per biogas/digestori |

| Applicazioni di cogenerazione | Motori a gas di sintesi |

Molti sistemi di filtraggio sono dotati di parti specifiche. Alcuni possono essere aggiunti come soluzione personalizzabile, mentre altri sono di serie, a seconda dell'applicazione.

9. Separatore di separazione liquidi multistadio

Che cos'è un separatore di liquidi?

I separatori di liquidi, spesso indicati come sistemi di rimozione dei liquidi o serbatoi di eliminazione dei liquidi, sono collocati in linea prima di una pompa per vuoto. Sono progettati per catturare i liquidi che migrano da un processo o che si condensano nelle tubazioni del sistema del vuoto prima che possano entrare nella pompa. Questi sistemi di rimozione dei liquidi utilizzano più stadi, tra cui deflettori e sezioni di scarico. Per rimuovere altri contaminanti presenti nel flusso d'aria di processo, è possibile aggiungere filtri demister e filtri antiparticolato.

Problemi risolti dai separatori di liquidi

I serbatoi per l'eliminazione dei liquidi separano e raccolgono i liquidi dai flussi di gas di processo per proteggere le pompe per vuoto da contaminanti dannosi. I filtri e i separatori per la rimozione dei liquidi catturano e raccolgono i liquidi presenti nel flusso d'aria. Acqua, solventi, oli, fluidi da taglio e fanghi possono degradare gli oli delle pompe per vuoto e causare danni ai componenti interni se ingeriti. Filtri separatori di liquidi Solberg.

Questi sistemi di rimozione dei liquidi hanno una notevole capacità di contenimento e possono essere dotati di sistemi di drenaggio automatico. I sistemi di drenaggio automatico riducono al minimo le interruzioni del processo e offrono un ulteriore livello di protezione nel caso in cui il processo contenga grandi volumi di liquido.

Applicazioni comuni per i separatori di liquidi

I sistemi di serbatoi di chiusura sono utilizzati per prevenire la contaminazione indesiderata da liquidi e umidità nei sistemi di vuoto in applicazioni quali:

| Sistemi di bonifica | Apparecchiature per il trattamento delle discariche | Generazione di energia |

| Biodiesel | Trasformazione alimentare e agricola | Lavorazione della carne |

| Produzione chimica e petrolchimica | Lavorazione della pasta e della carta | Formatura ed estrusione di plastica |

| Supporto per CNC e tavolo da fresatura | Produzione di vetro | Produzione di bottiglie di vetro |

| Camion del vuoto | Produzione di trasformatori | Strutture di laboratorio e di test |

| Soffiante a spostamento positivo e Regen | Pompa per vuoto a secco e a bagno d'olio |

10. Elementi filtranti a coalescenza

Che cos'è un elemento filtrante a coalescenza?

Gli elementi filtranti a coalescenza sono filtri speciali utilizzati per catturare nebbie d'olio nell'aria compressa, nello scarico del vuoto, nella ventilazione del carter e in altre applicazioni in cui le apparecchiature generano nebbie che devono essere rimosse da un flusso d'aria. Questi elementi sono utilizzati principalmente per la separazione aria/olio, ma possono catturare anche altre nebbie liquide come acqua, solventi e altri composti. Cartuccia del filtro a coalescenza Solberg.

Questi filtri raccolgono olio coagulato, gocce d'acqua e altri contaminanti con supporti speciali progettati per catturare gli aerosol fini. Le piccole particelle di nebbia si aggregano in gocce più grandi che la gravità trascina attraverso i diversi strati del supporto.

Problemi risolti dagli elementi filtranti a coalescenza?

Gli elementi filtranti a coalescenza fungono da separatori aria/olio e rimuovono le particelle di nebbia d'olio di dimensioni submicroniche dai flussi d'aria, evitando che la nebbia d'olio venga scaricata nell'ambiente di lavoro. Questi elementi filtranti a coalescenza impediscono alla nebbia d'olio di contaminare i processi o i prodotti finiti nelle applicazioni di aria compressa.

Applicazioni comuni per gli elementi filtranti a coalescenza

Gli elementi di coalescenza sono spesso utilizzati con i filtri nelle seguenti applicazioni:

| Sistemi di filtrazione dell'aria compressa | Sistemi di refrigerazione | Filtrazione del gas naturale compresso |

| Separazione di aria e olio | Pressione di lavorazione degli alimenti | Rivestimento sottovuoto |

| Rimozione dell'olio per le bocche di scarico della pressione sui compressori a pistoni | Lavorazione della pasta e della carta | Applicazioni mediche |

| Applicazioni dentali | Generazione di energia | Biodiesel |

| Trasformazione alimentare e agricola | Produzione chimica e petrolchimica | Formatura ed estrusione di plastica |

| Stampa commerciale | Elettronica | Produzione di vetro |

| Strutture di laboratorio e di test | Marino e imbarcazioni da lavoro | Pompa per vuoto lubrificata a olio |

11. Elementi filtranti intercambiabili

Che cos'è un elemento filtrante intercambiabile?

Gli elementi filtranti intercambiabili, talvolta chiamati cartucce filtranti, possono essere inseriti negli alloggiamenti o nei contenitori dei filtri e consentono una manutenzione rapida e semplice del sistema di filtrazione. Gli elementi filtranti sono costituiti da diversi mezzi di filtrazione a seconda del tipo di contaminanti da rimuovere. Gli elementi filtranti si intasano con il tempo e diventano meno efficaci quando il particolato si accumula sul supporto o al suo interno.

Le cartucce filtranti sono realizzate in diversi design e materiali, a seconda dell'applicazione e dell'efficienza di rimozione. Alcuni dei supporti più comuni sono il poliestere e la carta. Gli elementi filtranti e le cartucce possono essere avvolti per la filtrazione in profondità o pieghettati per massimizzare la superficie per la filtrazione in superficie.

Una volta fissati nell'alloggiamento del filtro, gli elementi filtranti devono essere dotati di guarnizioni ermetiche sulle estremità aperte per dirigere il flusso d'aria attraverso il materiale filtrante. Gli elementi possono essere dotati di un tappo terminale morbido, di un tappo terminale temprato con guarnizione o di una combinazione a seconda dell'alloggiamento del filtro.

Problemi risolti dagli elementi filtranti sostituibili?

Gli elementi filtranti sono progettati per offrire versatilità e semplificare la manutenzione di un sistema di filtrazione. Sono disponibili in un'ampia gamma di opzioni di supporti, stili e dimensioni per soddisfare i requisiti di applicazioni specifiche.

Applicazioni comuni per gli elementi filtranti sostituibili

Le cartucce filtranti possono essere realizzate praticamente per qualsiasi applicazione di filtrazione industriale e sono comunemente utilizzate in:

| Generazione di energia | Biodiesel | Trasformazione alimentare e agricola |

| Produzione chimica e petrolchimica | Lavorazione della pasta e della carta | Formatura ed estrusione di plastica |

| Stampa commerciale | Elettronica | Acque reflue |

| Serbatoi di accumulo e serbatoi di sfiato | Solare | Sistemi di trasporto pneumatico |

| Supporto per CNC e tavolo da fresatura | Produzione di vetro | Camion del vuoto |

| Produzione di trasformatori | Oli essenziali | Metallurgia e forno a vuoto |

| Celle a combustibile | Strutture di laboratorio e di test | Marino e imbarcazioni da lavoro |

| Ingresso compressore | Soffiante a spostamento positivo e Regen | Pompa per vuoto a secco e a bagno d'olio |

| Ventilatore radicale e centrifugo |

Conclusioni

La filtrazione industriale è fondamentale per operazioni efficienti ed efficaci in numerosi settori. Quando si selezionano e si dimensionano i filtri e gli elementi industriali, è importante capire come interagiscono tutte le variabili e le complessità per determinare quali progetti sono appropriati per un'applicazione specifica. L'assistenza di esperti di filtrazione nel processo di selezione può aiutare a garantire il successo dell'installazione di filtrazione.

Se siete interessati a collaborare con un fornitore di filtrazione industriale, contattate Solberg Filtration. Siamo leader nella produzione di filtri per il vuoto, compressori, soffianti, eliminatori di nebbie d'olio e molti altri prodotti per la filtrazione industriale. Forniamo anche soluzioni personalizzabili per il dimensionamento dei filtri e per applicazioni uniche.

Per saperne di più sui nostri prodotti e servizi, contattate il nostro team e compilate un rapido modulo online per iniziare.