Contents:

CASI D'USO PER I SISTEMI DI FILTRAZIONE INDUSTRIALE.

Questo articolo affronta le ragioni per cui la filtrazione industriale è fondamentale per molti impianti di produzione e per i processi industriali che vi operano. Dall'industria farmaceutica a quella alimentare, fino alla generazione di energia, le apparecchiature specializzate (pompe per vuoto, soffianti, compressori, gruppi elettrogeni, ecc.) devono essere protette per garantire la massima operatività e un rendimento di alta qualità.

Secondo l'Agenzia per la protezione dell'ambiente, l'aria all'interno di edifici e strutture è generalmente da due a cinque volte più inquinata di quella esterna. Il livello di inquinamento atmosferico può essere ancora maggiore negli edifici industriali, in particolare negli impianti di produzione o di trasformazione chimica. Inoltre, i residui del processo di produzione, come le particelle di polvere, gli aerosol di nebbie d'olio e i vapori condensati, possono accumularsi sia all'interno che all'esterno dell'apparecchiatura, causando problemi di qualità del processo, di manutenzione dell'apparecchiatura e di sicurezza sul posto di lavoro.

La filtrazione industriale prevede la rimozione di particelle contaminanti dall'aria e da altri gas. Molti processi industriali richiedono sistemi di filtrazione e separazione dell'aria non solo per proteggere le apparecchiature, ma anche per proteggere l'ambiente di lavoro.

Qual è lo scopo della filtrazione e perché è importante per le applicazioni industriali?

Gli usi più comuni della filtrazione comprendono:

- Protezione delle apparecchiature dall'ingestione di contaminanti nocivi

- Rimozione dei contaminanti per purificare i flussi di aria e gas

- Protezione del personale e dell'ambiente di lavoro

- Separazione e isolamento del prodotto richiesto dal flusso d'aria

Analizziamo in dettaglio ciascuno di questi usi della filtrazione industriale.

1. Protezione delle apparecchiature dall'ingestione di contaminanti nocivi

Serbatoio di separazione dei liquidi per la protezione dei sistemi di aspirazione a vite rotante.

I contaminanti presenti durante il processo di produzione possono essere estremamente dannosi per le apparecchiature. Uno dei ruoli più importanti della filtrazione industriale è quello di catturare e rimuovere questi contaminanti e di contenerli per una corretta rimozione e smaltimento.

Ad esempio, le pompe per vuoto sono comunemente utilizzate nella produzione farmaceutica, per rimuovere l'umidità da un prodotto e creare una sostanza in polvere. Durante questo processo, parte dell'umidità e/o delle particelle di polvere possono essere rilasciate nel flusso d'aria che scorre verso la pompa del vuoto. Questi residui potrebbero intasare l'apparecchiatura e danneggiare i componenti rotanti. In questo esempio, un separatore di liquidi e un filtro antiparticolato verrebbero utilizzati per proteggere la pompa del vuoto sia dai liquidi che dal particolato.

Nelle applicazioni più estreme, il processo di produzione può emettere aerosol e vapori pericolosi che potrebbero causare il malfunzionamento della pompa del vuoto o addirittura un evento di combustione, a seconda del composto chimico. Pertanto, il sistema di filtrazione dell'aria industriale deve rimuovere questi sottoprodotti nocivi per mantenere le apparecchiature in funzione. In questo scenario, si utilizzerebbe una trappola di condensazione dei vapori per garantire che i vapori distruttivi vengano condensati e rimossi efficacemente.

2. Rimozione dei contaminanti per purificare i flussi di aria e gas

Filtro di sfiato su caricatore ad aria compressa, utilizzato per il confezionamento pneumatico di materie plastiche.

La filtrazione industriale è fondamentale nelle applicazioni di produzione industriale, tra cui il trasporto pneumatico, la produzione additiva e la raccolta dei gas di discarica. Contribuisce a mantenere l'aria e il gas liberi da contaminanti durante le operazioni, contribuendo a garantire la purezza dei risultati del processo.

La filtrazione dell'aria e dei gas deve essere accurata e misurabile per garantire la rimozione dei contaminanti nocivi o indesiderati. I risultati di molti processi di produzione industriale devono essere puliti e puri; ogni minima variazione del livello di contaminazione potrebbe dare origine a prodotti inutilizzabili.

Un problema comune che si verifica durante la produzione di parti in plastica è la comparsa di particelle di polvere nel prodotto finale. Attraverso un processo chiamato trasporto pneumatico, una soffiante utilizza aria pressurizzata per spostare i pellet o le polveri di plastica grezza da un contenitore di stoccaggio a un'apparecchiatura di produzione come una macchina per lo stampaggio a iniezione. La soffiante aspira l'aria dall'ambiente circostante e la comprime per spingere i materiali plastici grezzi attraverso i tubi di trasferimento. Spesso le particelle di polvere presenti nell'aria di aspirazione possono causare lo scarto di interi lotti. In questa applicazione, per proteggere la soffiante si dovrebbe utilizzare un filtro dell'aria in ingresso o una combinazione tra filtro aria in ingresso e silenziatore.

3. Protezione del personale e dell'ambiente di lavoro

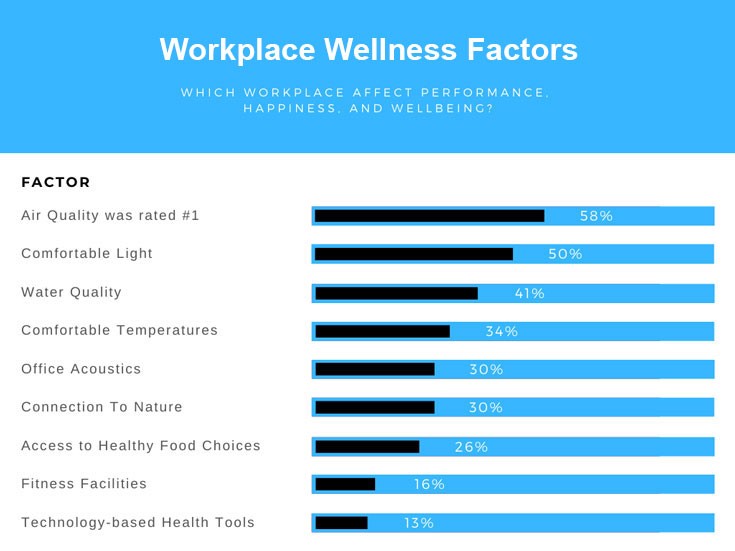

Uno studio recente ha concluso che la qualità dell'aria ha il massimo impatto sul benessere generale dei dipendenti. Secondo un rapporto pubblicato dalla US National Library of Medicine e dal National Institute of Health, un forte inquinamento atmosferico può rallentare la produttività e diminuire la produzione. Le industrie con una qualità dell'aria più pulita hanno registrato livelli di produttività più elevati da parte dei loro lavoratori. Pertanto, l'installazione di sistemi di filtrazione industriale adeguati non è solo necessaria per proteggere le apparecchiature, ma anche essenziale per la sicurezza e la produttività dei dipendenti.

Fonte: Studio sul benessere nei luoghi di lavoro del futuro

Ad esempio, la nebbia d'olio può fuoriuscire dalle pompe per vuoto lubrificate ad olio che operano nell'area di produzione. Anche con un separatore interno fornito dal produttore della pompa per vuoto e in determinate condizioni, una pompa per vuoto sigillata con olio può rilasciare una nebbia d'olio in eccesso attraverso la porta di scarico. Questa nebbia può causare odori sgradevoli e gli oli scaricati possono creare superfici scivolose, causando inutili rischi per la salute. Oltre a creare un ambiente di lavoro scomodo e poco sicuro, le emissioni eccessive di nebbia d'olio possono compromettere la purezza dell'impianto stesso e causare la contaminazione delle materie prime e dei prodotti in uscita.

In questo caso, è possibile utilizzare un eliminatore di nebbie d'olio o un filtro assorbente a carboni attivi per catturare questo inquinamento dalle porte di scarico, mantenendo l'ambiente di lavoro sicuro e pulito.

4. Separazione e isolamento dei prodotti richiesti dal flusso d'aria

Molti processi di produzione sottovuoto richiedono una separazione altamente efficiente di solidi, liquidi e vapori. Questo non solo per mantenere il corretto funzionamento dei sistemi, ma anche per catturare i preziosi risultati dei processi e ridurre al minimo gli sprechi. Ciò può essere ottenuto utilizzando prodotti/sistemi di filtrazione e separazione speciali che separano il prodotto da un flusso di aria/gas in condizioni di vuoto.

Questi sistemi speciali sono utilizzati per separare vapori, liquidi o solidi specifici dal flusso d'aria generato dal processo di produzione.

Per alcuni settori, si tratta di una parte fondamentale del processo produttivo. Ad esempio, i produttori di oli essenziali devono estrarre e isolare con cura specifici composti chimici sottovuoto per creare un prodotto utilizzabile.

Per questo tipo di lavorazione sono necessari separatori sottovuoto a condensazione specifici. La trappola a freddo utilizza un fluido freddo come l'azoto liquido per fornire una superficie molto fredda, dove i vapori di olio essenziale in condizioni di vuoto possono condensare in forma liquida. Le proprietà fisiche dei composti e il volume del prodotto da separare influenzano in modo significativo la progettazione del sistema.

Trappola ad azoto liquido che condensa e raccoglie il prezioso olio essenziale (olio di CBD).

Applicazioni comuni di filtrazione dell'aria industriale

Sebbene quasi tutti i settori possano trarre vantaggio dai sistemi di filtrazione, di seguito sono riportate alcune delle applicazioni più comuni:

- Sistemi di aspirazione e aria compressa per uso medico, farmaceutico e dentale.

- Eliminazione delle nebbie d'olio dallo scarico o dalla mandata delle pompe per vuoto.

- Eliminazione delle nebbie d'olio dalle bocchette delle apparecchiature rotanti: turbine, compressori, sistemi di lubrificazione, protezioni di accoppiamento e riduttori.

- Ventilazione del carter: Proteggono l'ambiente circostante catturando i vapori di nebbia d'olio creati dai motori alternativi e dai gruppi elettrogeni.

- Processi industriali con pompe a vuoto e soffianti: Trasporto pneumatico, trattamento delle acque reflue, degasaggio dell'acciaio, deposizione di vapore chimico (CVD), fresatura CNC.

- Respiratori per serbatoi idraulici

Conclusione

I sistemi di filtrazione dell'aria industriale sono necessari per catturare gli inquinanti più comuni, contribuendo così a garantire l'integrità e la sicurezza dei prodotti negli ambienti di produzione. I sistemi di filtrazione sono essenziali anche per proteggere le apparecchiature di processo e massimizzare i tempi di attività e le prestazioni.

Solberg è orgogliosa di offrire prodotti di alta qualità, tra cui filtri industriali per il vuoto, trappole, filtri silenziatori ed eliminatori di nebbie d'olio per praticamente tutti i tipi di applicazioni di filtrazione dell'aria industriale. Il nostro obiettivo è fornire ai produttori sistemi di filtrazione industriale che supportino un luogo di lavoro sicuro, pulito ed efficiente. Abbiamo un'ampia gamma di filtri e sistemi che possono essere personalizzati per macchinari e applicazioni specifiche.

Contattate il nostro team di esperti per discutere le condizioni della vostra applicazione e le nostre soluzioni ideali.