Wybór filtra wlotowego do dmuchawy, sprężarki lub pompy próżniowej.

Kluczem do osiągnięcia maksymalnej wydajności sprężarki, dmuchawy, pompy próżniowej, silnika lub jakiejkolwiek innej maszyny, która przemieszcza, przetwarza lub zużywa powietrze, jest zapewnienie czystego, nieograniczonego przepływu powietrza na wlocie. Odpowiednia technologia filtracji jest niezbędna do optymalizacji i ochrony sprzętu oraz środowiska pracy, nawet w przypadku występowania trudnych warunków zewnętrznych. Kluczowym czynnikiem wpływającym na optymalizację wydajności Twojego sprzętu jest właściwy dobór i rozmiar wkładu filtracyjnego oraz obudowy. Wybierając filtr o odpowiedniej wielkości, możesz cieszyć się płynną pracą swojego sprzętu przez dłuższy czas, unikając jednocześnie kosztownej konserwacji i przestojów. Chociaż zawsze najlepiej jest skorzystać w procesie wyboru z pomocy ekspertów w dziedzinie filtracji, w tym artykule znajdziesz ogólne wskazówki dotyczące wyboru i rozmiaru filtrów cząstek stałych w celu ochrony Twojego sprzętu.

Filtry wlotowe występują w wielu konfiguracjach i rozmiarach. Istnieją dwa główne typy filtrów wlotowych:

- Filtry wlotowe lub filtry próżniowe liniowe do pomp próżniowych

- Filtry wlotowe powietrza lub filtry wlotowe powietrza otoczenia do dmuchaw, sprężarek, wentylatorów, silników

Wybór odpowiedniego filtra zależy od rodzaju chronionego sprzętu i warunków, w jakich filtr będzie używany. Zebranie jak największej ilości informacji na temat aplikacji na początku pomaga zapewnić sukces w procesie selekcji.

Aby prawidłowo dobrać rozmiar elementu filtrującego i obudowy, potrzebne są dwie podstawowe, ale bardzo ważne informacje o sprzęcie:

- Maksymalna przepustowość

- Maksymalna dopuszczalna różnica ciśnień

Wykorzystując te kluczowe informacje, można określić odpowiedni rozmiar na podstawie rodzaju medium filtracyjnego i dopuszczalnej prędkości przepływu przez medium. Minimalne przyłącze dla przyłącza obudowy można również określić na podstawie wymagań dotyczących przepływu. Duże prędkości przepływu przez medium filtracyjne lub przyłącza obudowy mogą znacząco wpłynąć na wydajność filtracji i spadek ciśnienia. Ogólnie rzecz biorąc, mniejsza prędkość powietrza przepływającego przez medium zapewnia większą wydajność filtracji i mniejszy spadek ciśnienia na elemencie filtrującym. Odpowiednio dobrany filtr jest niezbędny do optymalizacji wydajności systemu pneumatycznego i należy go uwzględnić już na wczesnym etapie projektowania dowolnego systemu pneumatycznego lub podciśnieniowego.

Wkład filtracyjny z poliestrowym medium o skuteczności zatrzymywania ponad 99% zanieczyszczeń o wielkości 5 mikronów.

Poniżej przedstawiono najważniejsze kwestie, które należy wziąć pod uwagę przy określaniu optymalnego rozmiaru filtra dla danego zastosowania przemysłowego.

#1: Jakie są moje wymagania dotyczące filtracji?Wybór filtra..

Proces doboru należy zawsze zaczynać od określenia właściwego medium i rozmiaru elementu filtrującego na podstawie następujących wymagań: potrzebnej klasy filtracji, dopuszczalnego spadku ciśnienia, temperatury i zgodności materiałowej. Firma Solberg produkuje wkłady filtrów powietrza wykorzystując szeroką gamę standardowych i specjalistycznych mediów, zaprojektowanych tak, aby spełniać określone wymagania dotyczące warunków pracy, rodzaju zanieczyszczeń, skuteczności usuwania i dokładności mikronów.

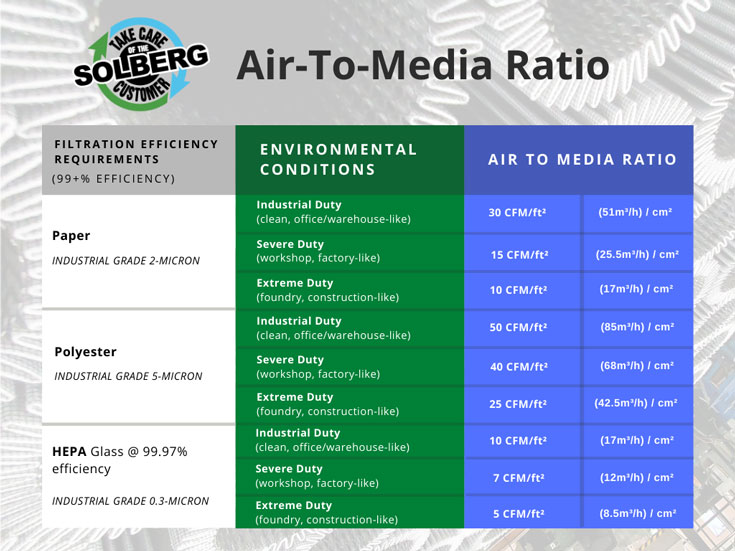

Uwaga: Określenie poziomu wydajności z uwzględnieniem konkretnych wymagań dokładności filtracji, ma zasadnicze znaczenie dla wyboru właściwego medium; stwierdzenie konieczności zastosowania „filtra 1-mikronowego” jest niekompletne bez podania oceny wydajności. Na przykład filtr 5-mikronowy o skuteczności filtracji 99% jest wystarczający do większości ogólnych zastosowań przemysłowych. Należy przestrzegać sugerowanej *proporcji przepływu powietrza do medium, uwzględniających warunki środowiska zewnętrznego i wymagania dotyczące wydajności filtracji.

#2: Jak zanieczyszczenia powstające w procesie wpłyną na żywotność mojego filtra? Wybór rozmiaru wkładu filtrującego.

Poziom i rodzaj zanieczyszczeń mogą mieć znaczący wpływ na żywotność filtra i zakres konserwacji wymaganej dla Twojego sprzętu. Gdy filtr zapobiega przedostawaniu się zanieczyszczeń do urządzenia, element filtrujący zaczyna się zapychać zanieczyszczeniami, a różnica ciśnień stopniowo wzrasta, aż do osiągnięcia końcowej różnicy ciśnień. W tym momencie należy wymienić element filtrujący.

Podane przez Solberga natężenia przepływu dla elementów uwzględniają żywotność filtra i zapewniają rozsądne odstępy między przeglądami w przypadku większości ogólnych zastosowań przemysłowych. W przypadku narażenia na trudne warunki pracy zaleca się wybór większych elementów filtrujących o większej powierzchni. Większe elementy filtrujące mogą znacznie wydłużyć żywotność filtra i częstotliwość konserwacji sprzętu.

#3: Jak określić rozmiar przyłącza dla obudowy filtra? Wybór rozmiaru obudowy filtra.

Po wybraniu odpowiedniego medium filtracyjnego (#1) i rozmiaru elementu filtracyjnego (#2) należy określić odpowiednią obudowę dla elementu filtracyjnego. Dobrą praktyką jest dopasowanie rozmiaru przyłącza obudowy filtra do rozmiaru chronionego sprzętu lub rozmiaru orurowania w instalacji — pomoże to zminimalizować różnicę ciśnień wytwarzaną przez obudowę filtra. Chociaż dopuszczalny jest wybór większego rozmiaru przyłącza, należy unikać zmniejszania rozmiaru przyłącza, który jest mniejszy od rozmiaru rury.

Tłumik filtra (seria FS) z przyłączem sześciokątnym i obudową ze stali węglowej.

Zostań ekspertem w dziedzinie filtracji.

Zrozumienie jak przepływ i spadek ciśnienia wpływa na dobór rozmiaru i parametrów jest pierwszym krokiem do zbudowania bazy wiedzy i stania się ekspertem w dziedzinie filtracji. Istnieje wiele innych ważnych zmiennych, które należy wziąć pod uwagę przy wyborze najlepszego rozwiązania filtracyjnego dla konkretnych warunków pracy danego zastosowania, takich jak temperatura, ciśnienie, rodzaj zanieczyszczenia, poziom wilgotności i inne. Na proces selekcji istotny wpływ będą miały również szczegółowe wymagania, takie jak materiały konstrukcyjne, normy projektowe i sposób instalacji.

Brzmi przytłaczająco? Skorzystaj z pomocy ekspertów, gdy potrzebujesz pomocy!

Solberg Filtration jest wiodącym producentem filtrów próżniowych,filtro-tłumików, separatorów i eliminatorów mgły olejowej do sprężarek, dmuchaw, pomp próżniowych i urządzeń do wytwarzania energii. Zachęcamy do kontaktowania się z nami w sprawie wątpliwości dotyczących rozmiaru filtra, a także wszelkich innych zapytań technicznych.

Dowiedz się więcej o naszej szerokiej ofercie elementów filtrów zamiennych, produktów do filtracji przemysłowej, oraz studiach przypadków klientów odwiedzając naszą stronę internetową www.solbergmfg.com.