Contents:

Wstęp

Globalny rynek produkcji akumulatorów litowo-jonowych (wtórnych) w dalszym ciągu rośnie ze względu na gwałtowny popyt na pojazdy elektryczne (EV), wynikający z polityki rządu i zmieniających się zachowań konsumentów. Dodatkowo magazynowanie energii z odnawialnych źródeł energii (słonecznej i wiatrowej) to kolejna granica dla akumulatorów litowo-jonowych.

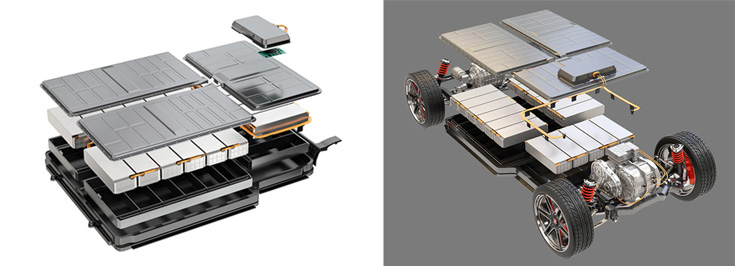

Stosowane są trzy popularne konstrukcje ogniw litowo-jonowych: baterie z ogniwami pryzmatycznymi, baterie z ogniwami kieszeniowymi i baterie z ogniwami cylindrycznymi do produkcji akumulatorów EV, magazynowania energii i elektroniki użytkowej (telefony, laptopy itp.).

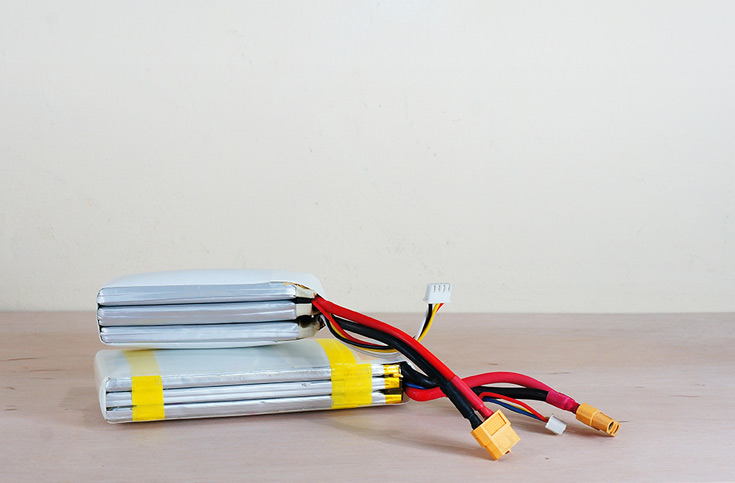

Ogniwa workowe

Opakowanie ogniw workowych jest lekkie, kompaktowe i zapewnia brak utraty mocy i wydajności. Jednakże ogniwa workowe są bardziej podatne na uszkodzenia niż inne modele akumulatorów litowo-jonowych w solidnym opakowaniu. Mimo to połączenie rozmiaru i wydajności sprawia, że ogniwa workowe są najnowszym standardem w pojazdach elektrycznych.

Ogniwa pryzmatyczne

Obudowy zewnętrzne z litego aluminium lub stali są standardem w elektronice użytkowej i pojazdach elektrycznych. Chociaż akumulatory pryzmatyczne mają solidniejszą konstrukcję niż workowe, sztywne opakowanie i większy rozmiar są ich wadami.

Ogniwa cylindryczne

Dzięki stałemu kształtowi i solidnej metalowej obudowie akumulatory z ogniwami cylindrycznymi są najtańsze i były używane głównie we wczesnych generacjach pojazdów elektrycznych. Kształt, rozmiar i waga akumulatorów o ogniwach cylindrycznych powodują wady w porównaniu z akumulatorami kieszeniowymi i pryzmatycznymi.

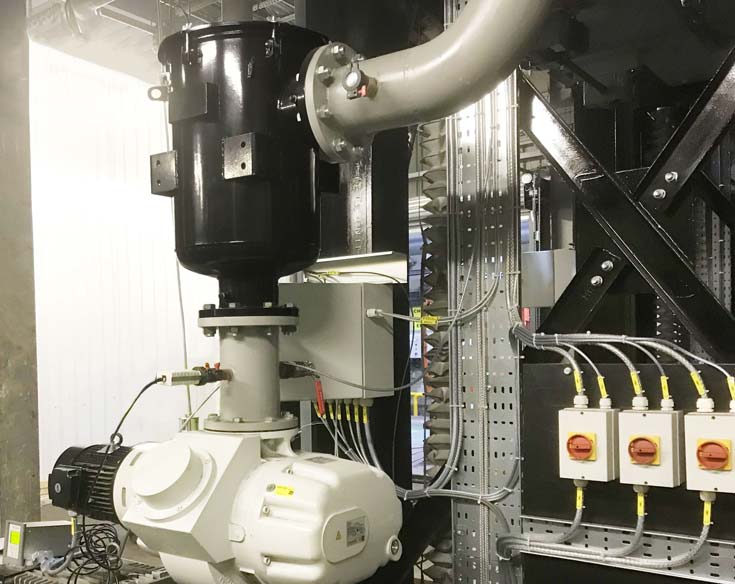

Próżnia jest integralną częścią większości procesów produkcji akumulatorów, w tym: pneumatycznego transportu surowców, mieszania zawiesiny elektrody, napełniania elektrolitem, odgazowywania i końcowego uszczelniania kompletnego zestawu akumulatorów EV. Na każdym etapie próżnia pomaga zachować czystość, precyzję i konsystencję materiału, co skutkuje wyższą mocą akumulatora, gęstością energii, żywotnością cyklu i szybkością ładowania. Jednocześnie w każdym procesie powstają zanieczyszczenia (cząsteczki, ciecze i opary), które przedostają się do pompy próżniowej. Specjalnie zaprojektowane rozwiązania filtracyjne wychwytują zanieczyszczenia, chronią pompę próżniową, zmniejszają koszty konserwacji i wydłużają czas pracy w tej branży działającej 24 godziny na dobę, 7 dni w tygodniu.

Na naszym blogu skupimy się na trzech głównych procesach produkcyjnych (produkcja elektrod, montaż ogniw i wykańczanie ogniw), sposobach wykorzystania próżni w każdym z nich oraz zalecanych rozwiązaniach filtracyjnych.

Produkcja elektrod

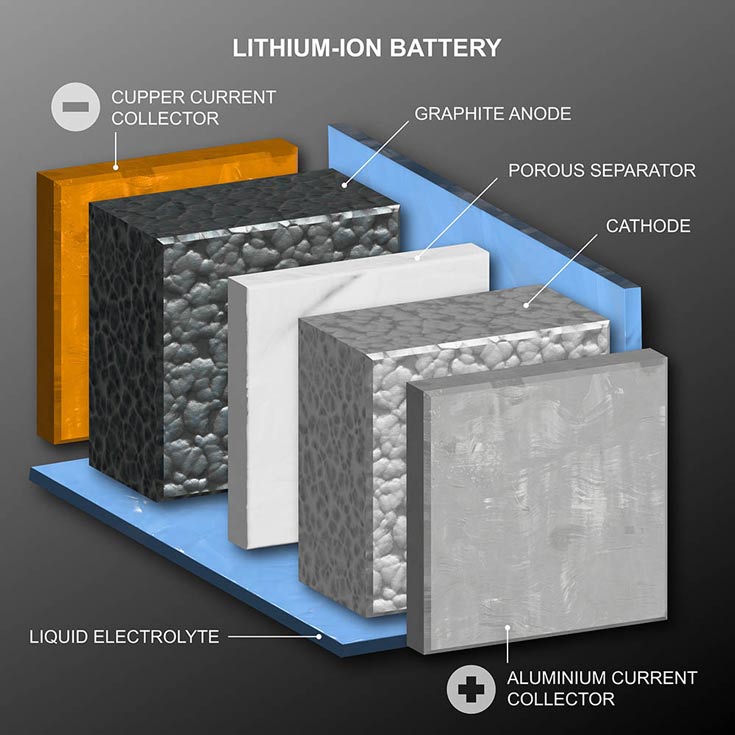

Przed produkcją surowce są wydobywane i przetwarzane na rafinowany proszek. Pompy próżniowe i dmuchawy służą do pneumatycznego przenoszenia materiałów, takich jak lit, grafit, kobalt i mangan. Gdy materiały będą dostępne, pierwszym krokiem będzie wyprodukowanie elektrod (katody i anody), które odgrywają kluczową rolę w wymianie jonów litu. Mieszanie zawiesiny łączy suche materiały: materiały aktywne (patrz poniżej)*, dodatki przewodzące (sadza), spoiwa i rozpuszczalniki (woda dejonizowana w przypadku anody i N-metylopirolidon (NMP) w przypadku katody). Do produkcji wykorzystuje się próżnię. Próżnia jest używana do usuwania pęcherzyków powietrza i uzyskania jednorodnej zawiesiny, co ma kluczowe znaczenie dla wydajności elektrody.

*Materiały aktywne

Anoda grafitowa

- Stosowany jest głównie grafit.

- Silikon to następna generacja ze względu na większą pojemność i gęstość energii.

Katoda

- Tlenek litu i kobaltu (LiCoO2)

- Tlenek litu i manganu (LMnO2)

- Tlenek litowo-niklowy (LiNiO2)

Końcową zawiesinę stosuje się do powlekania przewodzących metalowych pasków aluminium lub miedzi. Paski suszy się za pomocą ciepła w celu usunięcia pozostałości rozpuszczalnika NMP przed sprasowaniem/wygładzeniem i oczyszczeniem w procesie kalandrowania, pocięciem/nacięciem i przetworzeniem na rolki. Rolki poddawane są końcowemu procesowi suszenia próżniowego w celu usunięcia wszelkich pozostałości rozpuszczalników i wilgoci. Materiał elektrody jest teraz przechowywany w suchym pomieszczeniu do lokalnego montażu ogniw lub pakowany próżniowo do wykorzystania przez innych producentów ogniw.

W procesach mieszania i suszenia regularnie stosuje się technologię pomp próżniowych smarowanych olejem i suchych. W przypadku obu typów filtracja na wlocie jest niezbędna do ochrony przed zanieczyszczeniami i zapobiegania zmniejszonej wydajności próżniowej oraz awariom.

Rozwiązania w zakresie filtracji powietrza do pneumatycznego transportu surowców

Filtry wlotowe, filtro-tłumików i filtry wentylacyjne:

- Ze względu na wymagania czystości surowców, powietrze potrzebne do transportu pod ciśnieniem lub pod próżnią musi być filtrowane. Filtry wlotowe i filtro-tłumiki, takie jak serie F, FS i 2G firmy Solberg, wychwytują zanieczyszczenia z otoczenia, jednocześnie redukując hałas powietrza wlotowego.

- Ponadto, ponieważ systemy te są instalowane w pomieszczeniach czystych, pył z otworów wentylacyjnych musi być wychwytywany, aby chronić otaczające obszary zakładu i operatorów.

- Liczba mikronów i skuteczność wewnętrznych elementów filtrujących muszą być dostosowane do specyficznych wymagań systemu: skuteczność ponad 99% dla cząstek o wielkości 5 lub 1 mikrona, wysoka skuteczność H14/ULPA Klasyfikacja (skuteczność 99,995%) dla cząstek o wielkości 0,1 mikrona).

Wlotowe filtry próżniowe:

- Pompa próżniowa lub dmuchawa wymaga wysokowydajnej filtracji w celu wychwytywania drobnych cząstek pyłu, które omijają kolektory pyłu znajdujące się przed urządzeniem.

- Liniowe filtry próżniowe, takie jak serie CSL, CSS i ST firmy Solberg, stanowią ostatnią linię obrony pompy próżniowej lub dmuchawy.

Rozwiązania w zakresie filtracji próżniowej do produkcji elektrod

Próżniowy filtr wlotowy do dużej ilości zanieczyszczeń:

- Podczas stosowania próżni podczas procesów mieszania i suszenia cząstki będą przenoszone w kierunku pompy próżniowej, dlatego niezbędne są filtry cząstek stałych, takie jak serie CSL, ST i WL firmy Solberg aby zapobiegać zanieczyszczeniu pompy.

- Wewnętrzny wkład filtrujący, mikronaż i wydajność dobierane są w oparciu o specyficzne warunki pracy procesu produkcyjnego akumulatorów litowo-jonowych. Poliester o gradacji 5 mikronów (wydajność ponad 99%) sprawdza się dobrze w większości przypadków; jednakże dostępne są różne media filtracyjne, o różnym mikronażu i wydajności w zależności od konkretnych warunków procesu.

- Dostępne są różne materiały konstrukcyjne (stal węglowa, stal nierdzewna itp.) i typy połączeń (kołnierze DN, kołnierze ANSI i kołnierze ISO K) w zależności od rurociągów procesowych i połączeń pompy próżniowej.

- Rutynowa obsługa obejmuje czyszczenie i ewentualnie wymianę wewnętrznych elementów filtrujących.

Filtry kondensacyjne pary i wymienniki ciepła do zastosowań w pompach próżniowych:

- Kondensacja pary w warunkach próżniowych stanowi wyzwanie ze względu na prężność pary NMP i wody. Ma to duże znaczenie w przypadku pomp smarowanych olejem stosowanych do produkcji elektrod, ponieważ olej może emulgować, gdy w oleju skraplają się pary.

- Wielostopniowy filtr kondensacyjny i wymiennik ciepła, taki jak Solberg seria JRS lub seria JCT, działa w połączeniu z dostarczanym przez zakład źródłem schłodzonego płynu (glikol, woda) w celu wytworzenia zimna powierzchnia do kondensacji oparów. Wymagana temperatura płynu zależy od konkretnych warunków procesu.

- Wewnętrzna powierzchnia chłodząca JRS lub JCT to opatentowany plisowany pakiet ze stali nierdzewnej, zaprojektowany tak, aby zmaksymalizować powierzchnię, przewyższając wydajność tradycyjnych konstrukcji wężownic chłodzących. Przy odpowiednim doborze czas wychładzania jest zmaksymalizowany, co poprawia wydajność skraplania.

- Wiele etapów filtracji zwiększy jej skuteczność, dlatego też wkłady odmgławiające ze stali nierdzewnej są powszechnym drugim stopniem oddzielającym skondensowane kropelki, a końcowe elementy filtra adsorpcyjnego z węglem aktywnym idealnie nadają się do wychwytywania resztkowych oparów.

- Należy wziąć pod uwagę różne materiały konstrukcyjne (stal węglowa, stal nierdzewna itp.) oraz typy połączeń (kołnierze DN, kołnierze ANSI, kołnierze ISO-K), aby sprostać warunkom procesowym i zmieścić się w dostępnej przestrzeni na pompach próżniowych lub w ich pobliżu.

- Eksperci ds. filtracji określą rozmiar filtra, powierzchnię chłodzącą i wymagania dotyczące płynu chłodniczego w zależności od przebiegu procesu, poziomu próżni, temperatury roboczej i składu chemicznego.

Chroniąc sprzęt próżniowy za pomocą opracowanego rozwiązania w zakresie filtracji wlotowej podczas procesu produkcji elektrod, Operator osiągnie dłuższe interwały serwisowe pompy i obniży koszty konserwacji.

Zespół ogniw

Wysuszony materiał elektrody jest cięty, a następnie układany w warstwy wraz z materiałem oddzielającym, tworząc rdzeń ogniwa. Separator zapewnia niezbędną barierę pomiędzy anodą i katodą, umożliwiając jednocześnie ciągłą wymianę jonów litu podczas etapów rozładowania i ładowania. Warstwy występują naprzemiennie: anoda-separator-katoda-separator itp., a następnie struktura ogniwa jest zgrzewana ultradźwiękowo z zaciskami, które ostatecznie będą przenosić prąd elektryczny. W dzisiejszych pojazdach elektrycznych takie ogniwo staje się standardem ze względu na niższy profil, kompaktowy rozmiar, mniejszą wagę, elastyczność i wytrzymałość. Rdzeń ogniwa jest umieszczony wewnątrz folii polimerowej pokrytej aluminium i uszczelniony z trzech stron, przy czym pozostaje jeden otwór do przyszłego napełniania elektrolitem.

W przypadku akumulatorów pryzmatycznych i ogniw cylindrycznych warstwy folii są zwijane w cewki, a następnie pakowane w solidną metalową obudowę. Na tym etapie końcówki są zgrzewane ultradźwiękowo, a następnie obudowa jest uszczelniana za pomocą zgrzewania laserowego lub ultradźwiękowego. Na tym etapie ogniwa przygotowywane są do procesu napełniania elektrolitem.

Wypełnienie elektrolitu następuje w wyniku dozowania/wstrzyknięcia do struktury ogniwa mieszaniny soli litu w roztworze organicznym (heksafluorofosforan LiPF6). Elektrolit zapewnia przepływ jonów litu z anody do katody podczas rozładowywania akumulatora i katody do anody podczas ładowania akumulatora. Podczas napełniania ogniw pryzmatycznych i cylindrycznych igłę dozującą wprowadza się przez zawór/złączkę. Napełnianie odbywa się w warunkach próżniowych z dwóch głównych powodów:

- Podciśnienie opróżnia komorę w celu usunięcia powietrza i zanieczyszczeń.

- Próżnia sprzyja efektowi kapilarnemu (zwilżaniu) i równomiernemu rozprowadzeniu mieszaniny elektrolitów w całym ogniwie.

- Po zakończeniu napełniania opakowanie jest uszczelniane poprzez zgrzewanie lub frezowanie przed etapem wykańczania.

W przypadku baterii woreczkowej pozostały otwór umożliwia dostęp igle dozującej w celu jej napełnienia. Napełnianie próżniowe wspomaga efekt kapilarny (zwilżanie) i przebiega w wielu etapach częściowego napełniania i opróżniania. Po zakończeniu worek jest zamykany próżniowo przed etapem wykańczania.

Rozwiązania w zakresie filtracji próżniowej do montażu ogniw

Separatory cieczy:

- Podczas napełniania ogniwa pod próżnią część roztworu elektrolitu przedostanie się do pompy, dlatego też separator cieczy jest idealnym rozwiązaniem, aby zapobiec zanieczyszczeniu pompy.

- Wielostopniowy separator cieczy, taki jak seria Solberg LRS, LRS Series tworzy separator o niskiej prędkości przepływu i wysokiej wydajności separacji do wychwytywania elektrolitu.

- Wewnętrzna przegroda do wstępnej separacji

- Dolna komora o niskiej prędkości przepływu do zbierania cieczy

- Końcowy wkład filtrujący wychwytujący wszelkie pozostałości kropelek cieczy i zawieszonych cząstek.

Rozważa się, że różne materiały konstrukcyjne (stal węglowa, stal nierdzewna itp.) oraz typy połączeń (kołnierze DN, kołnierze ANSI, kołnierze ISO-K) wytrzymują warunki procesu i mieszczą się w dostępnej przestrzeni na pompach próżniowych lub w ich pobliżu.

Filtry kondensacyjne pary i wymienniki ciepła do zastosowań w pompach próżniowych:

- Kondensacja pary w warunkach próżni jest wyzwaniem ze względu na prężność pary elektrolitu. Jest to szczególnie ważne w przypadku pomp smarowanych olejem, ponieważ olej może emulgować, gdy w oleju skraplają się pary.

- Wielostopniowy filtr kondensacyjny, taki jak seria Solberg JRS lub JCT Series, działa w połączeniu z dostarczanym przez zakład źródłem schłodzonego płynu (glikol, woda) w celu wytworzenia zimnej powierzchni dla skraplających się oparów. Wymagana temperatura płynu zależy od konkretnych warunków procesu.

- Wewnętrzna powierzchnia chłodząca JRS lub JCT to opatentowany plisowany pakiet ze stali nierdzewnej, zaprojektowany tak, aby zmaksymalizować powierzchnię, przewyższając wydajność tradycyjnych konstrukcji wężownic chłodzących. Przy odpowiednim doborze czas wychładzania jest zmaksymalizowany, co poprawia wydajność skraplania.

- Wiele etapów filtracji zwiększy skuteczność filtracji, dlatego wkłady odmgławiające ze stali nierdzewnej są powszechnym drugim stopniem oddzielającym skondensowane kropelki, a końcowe wkłady filtra adsorpcyjnego idealnie nadają się do wychwytywania resztkowych oparów.

- Należy wziąć pod uwagę różne materiały konstrukcyjne (stal węglowa, stal nierdzewna itp.) oraz typy połączeń (kołnierze DN, kołnierze ANSI, kołnierze ISO-K), aby sprostać warunkom procesowym i zmieścić się w dostępnej przestrzeni na pompach próżniowych lub w ich pobliżu.

W przypadku zastosowań związanych z napełnianiem elektrolitem zespół inżynierów Solberg określi rozmiar filtra, powierzchnię chłodzącą i wymagania dotyczące płynu schłodzonego w zależności od przebiegu procesu, poziomu próżni roboczej, temperatury roboczej i składu chemicznego elektrolitu.

Wykańczanie ogniw

Około jedna trzecia czasu produkcji jest przeznaczona na etap wykańczania, który obejmuje trzy podstawowe procesy: formowanie, starzenie, testowanie. Na etapie formowania ogniwo otrzymuje pierwszy ładunek, a następnie jest rozładowywane i ładowane w oparciu o określone parametry. Jony litu są osadzone w kryształach grafitu anody, co tworzy warstwę ochronną pomiędzy elektrodą a elektrolitem, zwaną interfejsem stałego elektrolitu (SEI). Warstwa ta ma kluczowe znaczenie dla zapobiegania samorozładowaniu w całym okresie użytkowania akumulatora. Szybkie ładowanie powoduje reakcje pomiędzy elektrolitem a elektrodami. Powstałe toksyczne gazy (C2H4, CO2, CO, H2) są wypychane z ogniwa workowego do sąsiedniej martwej przestrzeni/worka gazowego. Wewnątrz komory próżniowej worek jest przebijany, usuwane są gazy, a następnie worek jest zamykany próżniowo. W przypadku ogniwa pryzmatycznego samo ogniwo jest przebijane, a gazy są usuwane poprzez próżnię. Ogniwo jest następnie ponownie uszczelniane, aby zapobiec przedostawaniu się zanieczyszczeń do ogniwa i zapobiegać problemom związanym z bezpieczeństwem, skróceniem żywotności ogniwa i stratami wydajności.

Po zakończeniu odgazowania ogniwa poddaje się starzeniu w ciągu dni i tygodni, a ich wydajność jest monitorowana. Jeśli nie nastąpi degradacja, ogniwa są gotowe do końcowego testu szczelności przed zainstalowaniem w zestawie akumulatorowym. Typowe testowanie ogniw o twardej obudowie odbywa się w komorze próżniowej, a do wykrywania wszelkich wycieków elektrolitu używa się oprzyrządowania. Ogniwa workowe można również testować pod kątem wycieków elektrolitu; jednakże mogą one łatwo rozszerzyć się i ulec uszkodzeniu pod wpływem próżni, dlatego aby temu zapobiec, stosuje się specjalną procedurę i komorę.

Rozwiązania w zakresie filtracji próżniowej do ogniw

Próżniowy filtr wlotowy do dużej ilości zanieczyszczeń:

- Filtry cząstek stałych, takie jak serie CSL, ST, i WL firmy Solberg, są przeznaczone do usuwania zanieczyszczeń i uszczelniania na etapie wykańczania ogniwa.

- Wewnętrzny wkład filtrujący, liczba mikronów i wydajność dobierane są w oparciu o konkretne warunki pracy. Poliester o grubości 5 mikronów (wydajność ponad 99%) dobrze sprawdza się w większości procesów; jednakże dostępne są różne media filtracyjne, parametry mikronowe i wydajności w zależności od konkretnych warunków procesu.

- Do odgazowywania filtr typu CSL lub WL można wyposażyć w adsorpcyjny wkład filtrujący, który wychwytuje opary powstające na etapie formowania.

- W zależności od rurociągów procesowych i połączeń pompy próżniowej brane są pod uwagę różne materiały konstrukcyjne (stal węglowa, stal nierdzewna itp.) i typy połączeń (kołnierze DN, kołnierze ANSI i kołnierze ISO K).

- Rutynowa obsługa obejmuje czyszczenie i ewentualnie wymianę wewnętrznych elementów filtrujących.

Wniosek

Gwałtowny globalny popyt na akumulatory litowo-jonowe będzie w dalszym ciągu napędzał inwestycje w sprzęt pomocniczy wymagany do produkcji elektrod, montażu ogniw i wykańczania ogniw. Transport, mieszanie szlamu, napełnianie elektrolitem, odgazowywanie i inne procesy wymagają próżni. Biorąc pod uwagę wyrafinowanie i precyzję współczesnych pomp próżniowych, konieczne jest zabezpieczenie w celu wychwytywania zanieczyszczeń w postaci cząstek, cieczy i oparów. Biorąc pod uwagę całodobowy charakter tej branży i fakt, że większość fabryk akumulatorów pracuje na poziomie 100% lub prawie na poziomie 100%, nie ma marginesu na przestoje i straty w produkcji. Specjalnie zaprojektowane rozwiązania w zakresie filtracji próżniowej zapewniają ochronę pomp i umożliwiają ich ciągłą i wydajną pracę, co umożliwia maksymalną produkcję i wydajność akumulatorów.

Globalne partnerstwa branżowe Solberg Manufacturing w zakresie produkcji akumulatorów litowo-jonowych, obecnych klientów i doświadczeń projektowych zapewniają nam jasne zrozumienie różnych warunków procesu próżniowego. Oferujemy doradztwo techniczne wiodącym producentom sprzętu, producentom OEM pomp próżniowych, firmom serwisowym i strategicznym użytkownikom końcowym, aby wykazać, w jaki sposób wysokowydajna filtracja maksymalizuje czas sprawności sprzętu próżniowego i wydajność produkcyjną, jednocześnie redukując kosztowne remonty i serwis.