Otimização de Desempenho de Equipamentos com Filtros Industriais e Separadores

Conteúdo:

- Introdução

- O que são filtros industriais e por que você precisa de um filtro?

- O Processo de Filtração para Ar e Gás

- Tipos de Filtros e os Problemas que eles Resolvem

- Filtros de Partículas

- Remoção de Líquidos

- Sistemas de Condensação de Vapor e Coletores de Nitrogênio Líquido

- Filtros de Exaustão de Névoa de Óleo

- Filtros de Adsorção Química

- Filtros de Vácuo Medicinais

- Respiros Hidráulicos e Respiros para Caixa de Engrenagens

- Sistemas de Ventilação do Cárter

- Tanques Separadores de Líquidos Multiestágios

- Elementos Filtrantes Coalescentes

- Elementos Filtrantes de Reposição

- Conclusão

Introdução:

Os filtros industriais são componentes críticos do sistema para muitos processos de fabricação e aplicações. Proteger o equipamento com a filtragem adequada é crucial para qualquer empresa que esteja operando bombas de vácuo, sopradores, compressores, ventiladores e outros equipamentos pneumáticos de movimentação de ar em suas instalações.

O processo de filtragem do ar existe a séculos. Um dos primeiros exemplos de um filtro usado para purificar o ar pode ser visto na máscara do bico de pássaro no jaleco médico usada durante a peste do século XVII.

Na época, a teoria era que respirar ar pútrido causava a infecção. Assim, os médicos da peste enchiam o bico com ervas e outros itens para mascarar os odores. A máscara, com seu invólucro estendido repleto de materiais vegetais e outras fibras, agia como um filtro bruto para proteger o usuário.

A teoria do ar pútrido sugeria que a praga se espalharia pelo ar quando uma pessoa tossisse ou espirrasse. Acontece que os médicos da peste estavam tramando algo, já que a peste pneumônica foi transmitida pelo ar. Talvez a máscara de bico de pássaro fornecesse proteção de filtragem suficiente para impedir que os médicos da peste fossem infectados por ela.

A partir de 1800, o enorme potencial do ar comprimido para ferramentas elétricas em aplicações de mineração e outros processos industriais foi percebido à medida que a tecnologia se tornava mais avançada.

Avanço rápido para hoje: as tecnologias de air-end evoluíram e as tolerâncias internas para as peças rotativas são muito mais rígidas. Um dos principais usos da filtragem é proteger o equipamento contra a ingestão de partículas nocivas, o que é necessário para o desempenho e longevidade ideais do equipamento.

Nos últimos cinquenta anos, essa necessidade gerou avanços significativos na filtragem industrial. Novas tecnologias de meio filtrante de ar e métodos de fabricação de materiais permitem projetos de filtragem de alta eficiência que ajudam a otimizar o desempenho do equipamento nas condições operacionais mais severas.

Neste artigo, abordaremos algumas das perguntas mais comuns sobre filtragem industrial, incluindo como funcionam os filtros industriais, quais são os diferentes tipos de filtros e como selecionar o filtro certo para aplicações específicas.

O que são filtros industriais e por que você precisa de um filtro?

Nos termos mais simples, um filtro industrial é um dispositivo que remove partículas de uma corrente de ar. Isso é feito com um invólucro especializado e um elemento filtrante. Os invólucros são geralmente construídos em metais ou plásticos e oferecem uma variedade de tamanhos e estilos de conexão.

Os elementos filtrantes são normalmente feitos de:

- Meio filtrante de poliéster

- Filtro de papel

- Filtro de espuma

- Meio filtrante de fibra de vidro

- Filtro de malha de metálica

- Outros meios porosos adequados

Os elementos filtrantes também podem conter materiais absorventes purificadores, como carvão ativado, alumina ativada e peneira molecular.

O sistema de filtragem requer fluxo de ar para mover as partículas através do alojamento do filtro e do elemento. Fontes de fluxo de ar podem incluir bombas de vácuo, sopradores, ventiladores, compressores, motores ou turbinas. As partículas são capturadas e armazenadas para remoção segura dentro do elemento. Muitos invólucros têm seções de contenção que podem conter grandes quantidades de pós, líquidos e outros materiais capturados.

Os filtros são usados para inúmeras aplicações industriais, particularmente na fabricação. Aqui estão alguns dos usos mais comuns para filtros industriais:

Protegendo o Equipamento contra a Ingestão de Contaminantes Nocivos

Uma das principais finalidades dos sistemas de filtros industriais é proteger os equipamentos de fabricação. Muitas vezes, partículas são liberadas durante o processo de fabricação que podem se acumular dentro do maquinário. Com o tempo, isso pode entupir aberturas ou engrenagens. Por sua vez, isso pode fazer com que o maquinário superaqueça ou seja danificado.

Os filtros industriais são projetados para capturar partículas transportadas pelo ar, aerossóis e vapores para que possam ser removidos com segurança sem danificar nenhum equipamento. Como resultado, isso prolonga a vida útil do maquinário.

Remoção de Contaminantes para Purificar Fluxos de Ar e Gás

As partículas transportadas pelo ar também podem precisar ser filtradas do ar ou do gás para garantir a pureza. Isso ajuda a remover pequenos contaminantes, como partículas de poeira ou substâncias em pó. Isso geralmente é crucial em aplicações de fabricação, como manufatura aditiva, coleta de gás de aterro e produção de plástico.

Proteção do Ambiente de Trabalho

As emissões do processo de fabricação podem criar riscos de segurança no local de trabalho. Por exemplo, a névoa de óleo pode condensar no chão, criando superfícies escorregadias. A poeira também pode se acumular no equipamento, fazendo com que o local de trabalho pareça menos higiênico.

Os sistemas de filtragem industrial ajudam a eliminar o número de partículas que escapam dos equipamentos de fabricação, proporcionando um local de trabalho mais seguro e limpo.

Separando e Isolando o Produto Desejável da Corrente de Ar

Sistemas de filtros industriais especializados podem ser usados para remover, separar e isolar elementos específicos das correntes de ar. Isso é importante na produção farmacêutica ou química, pois certos produtos precisam ser extraídos. Nesse caso, normalmente é necessário um sistema de filtragem industrial especializado para isolar fluidos, sólidos ou vapores específicos.

O Processo de Filtração para Ar e Gás

A definição de filtração industrial é o processo de remoção de partículas suspensas de um fluxo de fluido, gás ou ar, utilizando um fluxo através de um meio permeável ou poroso. Para alcançar o fluxo através do meio, é necessária uma diferença de pressão para empurrar ou puxar o ar através do meio.

Vários fatores são considerados ao avaliar os requisitos para aplicações de filtragem de ar/gás e industrial:

Meio Filtrante

A filtragem de gás e ar requer um meio permeável ou poroso dentro do filtro. Esse meio filtrante deve ter aberturas para permitir um fluxo consistente, limitando o número de partículas que podem passar pelo filtro.

Vários tipos de meios filtrantes são usados, dependendo da aplicação e finalidade. Geralmente, a maioria dos filtros industriais são feitos de meio filtrante de papel ou poliéster. Esses materiais são utilizados devido à sua disponibilidade comercial e ampla compatibilidade com aplicações gerais.

Outros meios filtrantes incluem:

- HEPA e ULPA de alta eficiência

- Coalescente para névoa de óleo

- Adsorção química, como carvão ativado

- Meios especiais, como Nomex® de alta temperatura, compatível com FDA de grau alimentício e polipropileno resistente a produtos químicos

Micragem

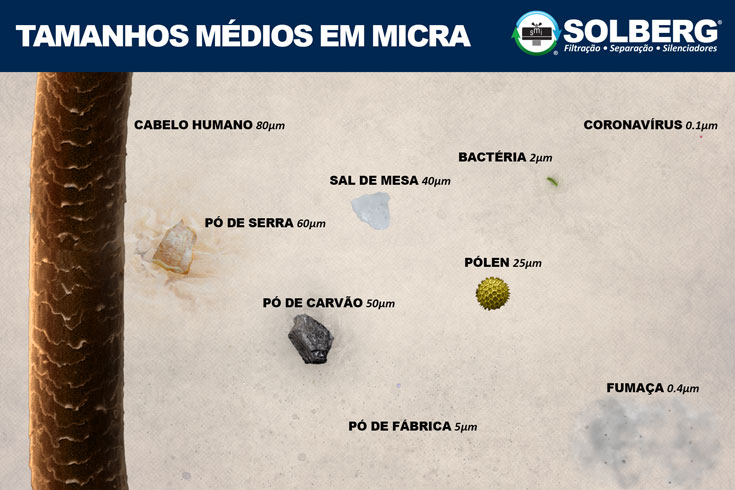

A unidade de medida para filtros industriais é chamada de mícron. As partículas são medidas em micrômetros (μm), que tem 0,00004 polegadas de comprimento. Portanto, um filtro com uma classificação de mícron menor pode filtrar partículas menores. Por exemplo, uma classificação de 2 micra removerá partículas menores em tamanho do que um filtro com classificação de 5 micra.

Partículas como algumas bactérias, vírus e fumaça são extremamente pequenas, enquanto a poeira é geralmente maior. Filtros especializados podem ser usados para filtrar tipos específicos de contaminantes com base em seu tamanho.

Eficiência

O nível de filtração é indicado com uma taxa de eficiência em porcentagem. A classificação indica a capacidade de um filtro de remover partículas de tamanho específico do fluxo de ar. Ele é expresso junto com a classificação de mícron, como “classificação de eficiência de remoção de 95% para 10 micra”.

Uma classificação de eficiência de 99% para 5 micra é adequada para a maioria das aplicações industriais. Muitas indústrias exigem partículas mais finas e especificam classificações de eficiência HEPA de 99,97% para 0,3 micra ou mais. Geralmente, os filtros de alta qualidade têm uma taxa de eficiência de 99% ou mais.

Carregamento de Poeira de um Filtro

O carregamento de poeira é o processo pelo qual um filtro captura um contaminante ao longo do tempo. A taxa de carregamento de poeira é uma medida de quanto de um contaminante específico (como poeira ou outras partículas) um filtro pode capturar antes de se tornar menos eficaz.

A carga de poeira depende de vários fatores, como o número de partículas no fluxo de gás/ar a qualquer momento e a superfície efetiva do elemento filtrante. À medida que essas partículas se acumulam dentro do filtro, elas comprometem sua eficácia. Isso também pode afetar negativamente o desempenho do equipamento à medida que o diferencial de pressão no elemento aumenta.

É importante observar as características de carga de poeira de um filtro ao longo do tempo para uma instalação específica. Observando a data em que o filtro foi instalado e a data de troca, pode-se determinar a vida útil aproximada do filtro para a instalação e desenvolver um cronograma de manutenção.

Diferencial de Pressão

O diferencial de pressão indica a resistência ao fluxo de ar através de um meio filtrante ou através de diferentes componentes do sistema de filtragem. Esta é a diferença entre a pressão do lado de cima versus a pressão do lado de baixo do meio filtrante.

Mecanismos de Filtração

Existem vários mecanismos envolvidos na remoção da contenção da filtragem do ar. Os mecanismos mais comuns para filtração industrial são descritos abaixo.

Impactação

A filtração de impactação (também chamada de impactação inercial) depende do momento de uma partícula em uma corrente de ar para se desviar do caminho do fluxo de ar e impactar o meio filtrante. A velocidade e a inércia da partícula fazem com que ela se desloque em uma direção contínua até atingir o meio filtrante. A impactação normalmente ocorre para partículas mais pesadas com tamanhos superiores a 1 mícron.

Interceptação

A filtragem de interceptação depende do meio filtrante para interceptar partículas em uma corrente de ar que segue o caminho do fluxo de ar sem desvio. As fibras no meio filtrante irão “pegar” as partículas para que elas não possam se mover através do filtro. A interceptação é normalmente vista com tamanhos de partícula maiores que 0,1 mícron.

Difusão

Na difusão, o movimento dos contaminantes é aleatório – também conhecido como movimento browniano. Isso dificulta a captura, pois não segue o padrão reto do fluxo de ar. Assim, uma maior concentração de fibras é necessária para criar mais área de superfície para que os particulados se liguem a ela. A difusão normalmente ocorre para tamanhos de partícula menores que 0,1 mícron e velocidades de fluxo de ar mais baixas.

Os filtros industriais da Solberg operam usando impactação e interceptação para contaminantes que medem 1 mícron ou mais. No entanto, existem produtos de filtragem especiais, como filtros HEPA e ULPA, classificados para filtragem de 0,3 a 0,1 mícron.

Tipos de Filtros Industriais e os Problemas que eles Resolvem

Vários tipos de filtros industriais são projetados para aplicações, equipamentos e propósitos específicos. Diferentes designs são feitos de vários meios filtrantes, como papel, poliéster ou fibra de vidro, dependendo do tamanho dos poros necessários no filtro.

Critérios adicionais importantes a serem considerados são a taxa de fluxo e a queda de pressão. A pressão do fluxo cairá conforme ele entra em um sistema de filtragem. Quanto menor o tamanho do poro do filtro e quanto mais restritivo for, mais pressão ele criará, o que restringirá o fluxo de ar ou gás.

Cada tipo de filtro é projetado para uso específico dentro de um processo industrial. Por exemplo, alguns são usados na entrada de sistemas de bomba de vácuo para proteger a bomba de processos que liberam partículas nocivas. Eles são usados para filtração em linha em sistemas de bomba de vácuo para proteger o equipamento filtrando partículas abrasivas ou prejudiciais. Alguns são usados no lado de exaustão das bombas de vácuo para filtrar o ar de descarga antes de ser lançado na atmosfera.

Vamos discutir oito dos tipos comuns de filtros junto com os recursos que eles podem incluir para vários aplicativos:

1. Filtros de Partículas

O que são Filtros de Partículas?

Filtros de remoção de partículas usam diferentes meios filtrantes para capturar tamanhos específicos de micra de contaminantes. Alguns podem até ser projetados para filtração bacteriana, outros para adsorção química.

Partículas referem-se a pequenas partículas que podem entrar no fluxo de ar ou gás durante certos processos. Por exemplo, na fabricação farmacêutica, a poeira pode estar presente na mistura de ingredientes ou em um processo de transporte pneumático e se acumular no fluxo de ar. Este deve ser removido para que não contamine o produto ou se acumule dentro do equipamento.

Filtros de Partículas Resolvem Problemas

A filtragem de remoção de partículas ajuda a manter as partículas abrasivas fora do equipamento e também mantém a lubrificação e os óleos de vedação limpos. Em ambos os casos, o filtro ajuda a facilitar uma vida longa e produtiva do equipamento. Em outros casos, como embalagem e carregamento de pó, o filtro serve como respiro para permitir que o ar deslocado saia do recipiente que está sendo usado.

À medida que o ar é ventilado, qualquer partícula de poeira no fluxo de ar é capturada, permitindo que o ar limpo escape para a área circundante. A filtragem de partículas pode ajudar a proteger tanto os componentes internos dos equipamentos quanto os ambientes externos limpos e livres de contaminantes como poeira.

Aplicações e Equipamentos Comuns para Filtros de Partículas

Filtros de remoção de partículas são comumente usados nas seguintes aplicações:

| Embalagem a Vácuo | Levantamento a Vácuo | Automatização da Fábrica |

| Carpintaria | Manuseio de Cinzas | Processamento de Transporte de Cimento |

| Sistemas de Vácuo de Vidro ou Cerâmica | Fabricação de Garrafas de Vidro | Processamento de Celulose e Papel |

|

Sistemas de Transporte Pneumático |

Laboratórios Industriais |

Sistemas de Vácuo Hospitalar |

| Distribuição de Gás Medicinal | Geração de Energia | Biodiesel |

| Alimentos e Agricultura | Processamento de Alimento | Produção Química e Petroquímica |

| Conformação Plástica e Extrusão | Impressão Comercial | Eletrônicos |

| Águas Residuais | Respiros e Respiros de Tanques e Reservatórios | Energia Solar |

| CNC Hold Down e Router Table | Fabricação de Vidro | Caminhões a Vácuo |

| Fabricação de Transformadores | Óleos Essenciais | Metalurgia e Forno a Vácuo |

| Célula de Combustível | Laboratório e Instalações de Teste | Aplicações Marítimas e de Barcos de Trabalho |

| Entrada do Compressor | Bombas de Vácuo Inundadas com Óleo e Secas | Ventilador Radical e Centrífugo |

| Fabricação de Baterias de Íon-lítio |

2. Remoção de Líquidos

O que são filtros e separadores de remoção de líquidos?

Filtros e separadores de remoção de líquidos, às vezes chamados de potes de eliminação de líquidos ou coletores de condensação, ajudam a remover líquidos na forma de slugs, slurries, gotículas e névoas do fluxo de ar do processo. Os separadores de remoção de líquidos podem proteger equipamentos em aplicações de vácuo e pressão. Alguns filtros de líquidos apresentam caixas transparentes para inspeções visuais e recursos de segurança adicionais para drenar automaticamente ou interromper o fluxo de ar para o equipamento em situações catastróficas.

Filtros de Remoção de Líquidos Resolvem Problemas

Os filtros e separadores de remoção de líquidos capturam os líquidos presentes no fluxo de ar e evitam que líquidos potencialmente perigosos ou contaminados entrem no equipamento e causem danos. Como os líquidos não são compressíveis, eles podem causar grandes danos aos componentes internos de bombas de vácuo e compressores quando ingeridos.

Em muitas aplicações em que os níveis de umidade e saturação do ar são altos, como processamento de alimentos e produção de biogás, os líquidos condensam na tubulação e migram na direção do fluxo de ar em direção ao equipamento. Os sistemas de remoção de líquidos capturam e retêm líquidos até que possam ser removidos com segurança.

Aplicações e equipamentos comuns para filtros de remoção de líquidos

Filtros de remoção de líquidos e névoa são comumente usados em processos de vácuo, incluindo as seguintes aplicações:

| Extração de Vapor do Solo | Retenção de Vácuo | Produção Farmacêutica |

| Sistemas de Processo de Ar | Processamento de Chips |

Sistemas de Vácuo Medicinais |

| Sistemas de Vácuo Odontológicos | Sistemas de Vácuo Medicinais | Biodiesel |

| Processamento e Embalagem de Carne | Produção Química e Petroquímica | Fabricação de Celulose e Papel |

| Conformação Plástica e Extrusão | Impressão Comercial | CNC Hold Down e Router Table |

| Fabricação de Vidro | Caminhões a Vácuo | Fabricação de Transformadores |

| Óleos Essenciais | Bomba de Vácuo inundada de Óleo e Seca | Ventilador Radical e Centrífugo |

| Fabricação de Baterias de Íon-lítio |

3. Sistemas de Condensação de Vapor e Coletores de Nitrogênio Líquido

O que é um filtro de condensação de vapor?

Os sistemas de filtragem e separação de condensação de vapor usam diferenciais de temperatura para condensar vapores no fluxo de ar em líquidos que podem ser coletados. Esses condensadores podem usar água gelada, glicol ou uma armadilha de nitrogênio líquido para atingir o diferencial de temperatura desejado. Uma vez condensados e coletados, os líquidos podem ser removidos com segurança manualmente ou com um sistema de drenagem automática.

Os Filtros de Condensação de Vapor Resolvem Problemas

Filtros e separadores de condensação de vapor impedem que vapores nocivos entrem no equipamento e degradem óleos ou danifiquem componentes internos. Sob condições de vácuo, alguns solventes vaporizam a temperaturas relativamente baixas e requerem uma redução significativa de temperatura para condensar.

As baixas temperaturas combinadas com a área de superfície adequada dentro do invólucro de condensação de vapor convertem os vapores em líquidos que podem ser facilmente capturados e removidos antes da ingestão pelo equipamento. A remoção dos vapores pode reduzir significativamente a necessidade de trocas de óleo e reparos.

Aplicações Comuns para Filtros de Condensação de Vapor

Filtros de Condensação de Vapor são comumente usados nas seguintes aplicações:

| Produção Química e Petroquímica | Energia Solar | Caminhões a Vácuo |

| Fabricação de Transformadores | Óleos Essenciais | Bomba de Vácuo inundada de Óleo e Seca |

| Impregnação e Revestimento de Resina | Laminação de Células Solares | Fabricação de Baterias de Íon-lítio |

4. Filtros de Exaustão de Névoa de Óleo

O que é um Filtro de Eexaustão de Névoa de Óleo?

As bombas de vácuo vedadas a óleo descarregarão uma mistura de névoa de ar e óleo quando estiverem em operação. Os filtros de exaustão de névoa de óleo, também chamados de filtros de névoa de óleo, eliminadores de névoa de óleo ou separadores de névoa de óleo, capturam esses aerossóis, unem a névoa em gotículas maiores para que o óleo possa ser reutilizado no sistema de lubrificação.

Filtros de Exaustão de Névoa de Óleo Resolvem Problemas

Os filtros de névoa de óleo capturam os óleos de bomba de vácuo descarregados e minimizam o desperdício, permitindo que os usuários reutilizem os óleos coletados. A descarga de ar/óleo às vezes é chamada de “fumaça” devido à sua aparência de nuvem branca ou cinza ao sair da bomba de vácuo.

Os filtros eliminadores de névoa de óleo também ajudam a manter os ambientes de trabalho limpos e seguros. Impedir que o óleo seja descarregado na área de trabalho minimiza o potencial de acúmulo de óleo nos pisos e nas superfícies do equipamento.

Em algumas circunstâncias, os filtros de névoa de óleo também ajudam na remoção de odores. Para aplicações de odores fortes, filtros de carbono especializados são adicionados após os separadores de ar/óleo coalescentes para capturar os vapores residuais que causam odores.

Aplicações Comuns para Filtros de Névoa de Óleo

Os Filtros de Névoa de Óleo são frequentemente usados nas seguintes aplicações:

| Bombas de Vácuo Lubrificadas a Óleo | Sistemas de Exaustão de Sopro | Processamento de Alimentos e Sistemas de Pressão |

| Processamento de Papel |

Revestimento a Vácuo, Liofilização e Descarga de Gás |

Respiradores Hidráulicos |

| Serviços de Avaliação de Refrigeração e Ar Condicionado | Semicondutores | Laboratórios |

| Autoclavagem | Esterilização | Tubo Eletrônico e Evacuação de Lâmpada |

| Sistemas de Vácuo Medicinais | Sistemas de Vácuo Odontológicos | Geração de Energia |

| Alimentos e Agricultura | Produção Química e Petroquímica | Fabricação de Celulose e Papel |

| Conformação Plástica e Extrusão | Impressão Comercial | Eletrônicos |

| Fabricação de Vidro | Fabricação de Garrafas de Vidro | Laboratório e Instalações de Teste |

| Trabalho Marítimo e de Barco | Bomba de Vácuo Inundada de Óleo |

5. Filtros de Adsorção Química

O que são Filtros de Adsorção Química?

Os filtros de adsorção química podem capturar vapores específicos e traços de névoa presentes na corrente de ar. Meios especiais como carvão ativado, alumina ativada e peneira molecular são meios de adsorção comuns usados.

Os Filtros de Aadsorção Química resolvem problemas

Os filtros de adsorção química são projetados para coletar compostos orgânicos voláteis (VOCs) e outros vapores ou névoa nos lados de entrada e descarga das bombas de vácuo. Esses filtros podem ser úteis para capturar vapores residuais de um processo e podem oferecer benefícios de controle de odor como um filtro de polimento quando colocados após um filtro coalescente de névoa de óleo.

Aplicações Comuns para Filtros de Adsorção Química

Filtros de adsorção química são comumente usados nas seguintes aplicações:

| Processamento de Alimentos e Agricultura | Produção Química e Petroquímica | Conformação Plástica e Extrusão |

| Águas Residuais | Respiros e Respiros de Tanques e Reservatórios | Sistemas de Transporte Pneumático |

| CNC Hold Down e Router Table | Fabricação de Vidro | Caminhões a Vácuo |

| Fabricação de Transformadores | Óleos Essenciais | Célula de Combustível |

| Laboratório e Instalações de Teste | Trabalho Marítimo e de Barco | Bomba de Vácuo inundada de Óleo e Seca |

| Desgaseificação de Resina | Impregnação e Revestimento de Resina | Secagem a Vácuo |

6. Filtros de Vácuo Medicinais

O que são Filtros de Vácuo Medicinais?

Os filtros bacterianos a vácuo medicinais são projetados para implantação em ambientes médicos, odontológicos e laboratoriais. Os contaminantes bacterianos podem ser extremamente pequenos, então esses filtros bacterianos são projetados para filtrar partículas tão pequenas quanto 0,122 micra de tamanho. Esses filtros são usados com serviços de vácuo com designs de filtro plissado para aumentar a área de superfície do elemento.

Os Filtros de Vácuo Medicinais resolvem problemas

As aplicações de vácuo medicinal têm especificações de filtragem exigentes, conforme descrito em padrões, incluindo ISO 7396-1:2016, NFPA 99:2018 e HTM 2022. Os padrões geralmente especificam filtragem de nível HEPA e até ULPA e devem atender aos requisitos de eficiência H14 ou ISO 45H. Os filtros bacterianos a vácuo medicinais são projetados para atender aos requisitos rigorosos dos padrões de filtragem médica, odontológica e laboratorial.

Aplicações Comuns para Filtros de Vácuo Medicinais

Filtros bacterianos são frequentemente usados em aplicações medicinais e científicas, tais como:

| Sistemas de Vácuo Medicinais | Sistemas de Distribuição de Gases Medicinais | Laboratório e Instalações de Teste |

| Sistemas de Vácuo Odontológicos | Sopradores de Deslocamento Positivo e Soprador de Regeneração | Bomba de Vácuo inundada de Óleo e Seca |

7. Respiros Hidráulicos e Respiros para Caixa de Engrenagens

O que é um Filtro de Respiro Hidráulico?

Os filtros de respiro hidráulico (também chamados de respiros da caixa de engrenagens) oferecem ventilação bidirecional para filtrar contaminantes, como poeira do ar, antes que eles possam entrar nos tanques hidráulicos. Esses respiros também podem impedir que fluidos hidráulicos e névoa saiam do reservatório hidráulico ou da caixa de engrenagens.

Os Filtros Hidráulicos resolvem problemas

Os respiros hidráulicos e respiros para caixa de engrenagens protegem os fluidos hidráulicos e óleos lubrificantes de ambientes agressivos onde poeira e outros contaminantes podem degradar os fluidos. Os respiros são instalados em tanques hidráulicos, reservatórios de óleo lubrificante e caixas de engrenagens em uma variedade de indústrias, desde a fabricação até a geração de energia. Os filtros de respiro também podem reduzir o ruído criado quando o ar entra e sai do tanque, reservatório ou caixa de engrenagens.

Aplicações Comuns para Filtros de Respiro Hidráulico

Os Respiros Hidráulicos e os Respiros para caixa de engrenagens são comumente usados nas seguintes aplicações:

| Siderúrgicas | Processamento de Celulose e Papel | Equipamento de Construção |

| Geração de Energia | Caixa de Engrenagens, Proteção de Acoplamento e Saídas de Rolamento | Respiros e Respiros de Tanques e Reservatórios |

| Marinha e Barco de Trabalho |

8. Sistemas de Ventilação do Cárter

O que é um Sistema de Ventilação do Cárter (CCV)?

Os sistemas de ventilação do cárter ou filtros CCV são separadores de ar/óleo que ajudam a evitar que as perigosas emissões de névoa de óleo causadas por blow-by escapem do cárter do motor. Alguns sistemas de ventilação do cárter também regulam a pressão do cárter quando conectados a uma fonte de vácuo e equipados com uma válvula reguladora.

Sistemas de ventilação do cárter resolvem problemas

Os filtros de ventilação do cárter removerão a névoa de óleo do sopro e conterão o óleo coalescido para reutilização ou descarte. Em cenários de cárter fechado, os filtros de ventilação do cárter protegem os componentes do motor, incluindo turbos e intercoolers, contra emissões de escape e névoa de óleo. As emissões excessivas de blow-by podem se acumular nos componentes de trabalho, levando a eficiências reduzidas e, por fim, à quebra mecânica dos componentes do motor.

Em cenários de cárter aberto, as emissões de névoa de óleo são mantidas fora das casas de máquinas ou, se ventiladas do lado de fora, fora das paredes e outras superfícies onde o óleo condensado pode se acumular. Em ambas as situações, um sistema de ventilação do cárter pode ser conectado a uma fonte de vácuo, como o turbo do motor ou um soprador externo. Um vácuo é usado para evitar sobrepressão severa no cárter que pode causar vazamento de vedação.

Aplicações Comuns para Sistemas de Ventilação do Cárter

Os filtros de ventilação do cárter são usados em motores e sistemas geradores, como:

| Motores de Primeira Potência | Grupos Geradores de Espera e Emergência | Motores de Propulsão Marítima e Grupos Geradores |

| Motores a Gás Natural e Diesel | Motores Bicombustíveis | Motores de Biogás/Gás de Digestão |

| Aplicações CHP | Motores Syngas |

Muitos sistemas de filtro virão com peças específicas. Alguns podem ser adicionados como uma solução personalizável, enquanto outros virão como padrão, dependendo da aplicação.

9. Tanques Separadores de Líquidos de Múltiplos Estágios

O que é um Separador de Líquidos?

Os separadores de líquidos, geralmente chamados de sistemas de remoção de líquidos ou tanques de eliminação de líquidos, são colocados em linha antes de uma bomba de vácuo. Eles são projetados para capturar líquidos que migram de um processo ou condensam na tubulação do sistema de vácuo antes que possam entrar na bomba. Esses sistemas de remoção de líquidos usam vários estágios, incluindo defletores e seções de saída. Almofadas de desembaciamento e filtros de partículas podem ser adicionados para remover outros contaminantes presentes no fluxo de ar do processo.

Os separadores de líquidos resolvem problemas

Os tanques de eliminação de líquidos separam e coletam líquidos dos fluxos de gás do processo para proteger as bombas de vácuo de contaminantes nocivos. Os filtros e separadores de remoção de líquidos capturam e coletam os líquidos presentes no fluxo de ar. Água, solventes, óleos, fluidos de corte e pastas podem degradar os óleos da bomba de vácuo e causar danos aos componentes internos se ingeridos.

Estes sistemas de remoção de líquidos têm uma capacidade de retenção significativa e podem ser equipados com sistemas de drenagem automática. Os sistemas de drenagem automática minimizam as interrupções do processo e oferecem um nível adicional de proteção caso o processo contenha grandes volumes de líquido.

Aplicações Comuns para Separadores de Líquidos

Os sistemas de tanque Knockout são usados para evitar a contaminação indesejada de líquidos e umidade para sistemas de vácuo em aplicações como:

| Sistemas de Remediação | Equipamento de Processamento de Aterro | Geração de Energia |

| Biodiesel | Processamento de Alimentos e Agricultura | Processamento de Carne |

| Produção Química e Petroquímica | Processamento de Celulose e Papel | Conformação Plástica e Extrusão |

| CNC Hold Down e Router Table | Fabricação de Vidro | Fabricação de Garrafas de Vidro |

| Caminhões a Vácuo | Fabricação de Transformadores | Laboratório e Instalações de Teste |

| Deslocamento Positivo e Soprador de Regeneração | Bomba de Vácuo inundada de Óleo e Seca |

10. Elementos Filtrantes Coalescentes

O que é um Elemento Filtrante Coalescente?

Os elementos filtrantes coalescentes são filtros especiais usados para capturar névoas de óleo em ar comprimido, descarga a vácuo, ventilação do cárter e outras aplicações em que o equipamento gera névoa que deve ser removida de uma corrente de ar. Esses elementos são usados principalmente para separação de ar/óleo, mas também podem capturar outras névoas líquidas, como água, solventes e outros compostos.

Esses filtros coletam óleo coalescido, gotículas de água e outros contaminantes com mídia especial projetada para capturar os aerossóis finos. As pequenas partículas de névoa se fundem em gotículas maiores que a gravidade arrasta pelas diferentes camadas de mídia.

Os elementos filtrantes coalescentes resolvem problemas?

Os elementos filtrantes coalescentes atuam como separadores de ar/óleo e removem as partículas de névoa de óleo submicrométricas dos fluxos de ar, evitando que a névoa de óleo seja descarregada no ambiente de trabalho. Esses elementos filtrantes coalescentes evitam que a névoa de óleo contamine processos ou produtos acabados em aplicações de ar comprimido.

Aplicações Comuns para Elementos de Filtro Coalescentes

Elementos coalescentes são frequentemente usados com filtros nas seguintes aplicações:

| Sistemas de Filtragem de Ar Comprimido | Sistemas de Refrigeração | Filtração de Gás Natural Comprimido |

| Separação de Ar e Óleo | Pressão de Processamento de Alimentos | Revestimento a Vácuo |

| Remoção de Óleo para Aberturas de Descarga de Pressão em Compressores de Pistão | Processamento de Celulose e Papel | Aplicações Medicinais |

| Aplicações Odontológicas | Geração de Energia | Biodiesel |

| Processamento de Alimentos e Agricultura | Produção Química e Petroquímica | Conformação Plástica e Extrusão |

| Impressão Comercial | Eletrônicos | Fabricação de Vidro |

| Laboratório e Instalações de Teste | Marinha e Barco de Trabalho | Bomba de Vácuo Lubrificada a Óleo |

11. Elementos de Filtro Substituíveis

O que é um Elemento Filtrante Substituível?

Elementos de filtro substituíveis, às vezes chamados de cartuchos de filtro, podem ser inseridos em caixas de filtro ou recipientes e permitem manutenção rápida e fácil para um sistema de filtragem. Os elementos filtrantes são construídos com diferentes meios de filtragem, dependendo do tipo de contaminantes que estão sendo removidos. Os elementos dos filtros ficarão obstruídos com o tempo e se tornarão menos eficazes à medida que as partículas se acumularem no meio ou dentro dele.

Existem vários designs e materiais usados para cartuchos de filtro, dependendo da aplicação e taxa de eficiência de remoção. Os meios filtrantes mais comuns são poliéster e papel. Elementos filtrantes e cartuchos podem ser embalados para filtração profunda ou plissados para maximizar a área de superfície para filtração superficial.

Quando fixados na carcaça do filtro, os elementos filtrantes devem ter vedações herméticas nas extremidades abertas para direcionar o fluxo de ar através do meio filtrante. Os elementos podem ter uma tampa de extremidade moldada macia, uma configuração de tampa de extremidade endurecida com junta ou uma combinação, dependendo do alojamento do filtro.

Os Elementos de Filtro Substituíveis resolvem problemas?

Os elementos filtrantes são projetados para oferecer versatilidade e simplificar a manutenção de um sistema de filtragem. Eles vêm em uma variedade de opções de meio filtrante, estilos e tamanhos para atender aos requisitos específicos da aplicação.

Aplicações comuns para elementos de filtro substituíveis

Os cartuchos de filtro podem ser feitos para praticamente qualquer aplicação de filtragem industrial e são comumente utilizados em:

| Geração de Energia | Biodiesel | Processamento de Alimentos e Agricultura |

| Produção Química e Petroquímica | Processamento de Celulose e Papel | Conformação Plástica e Extrusão |

| Impressão Comercial | Eletrônicos | Águas Residuais |

| Respiros e Respiros de Tanques e Reservatórios | Solar | Sistemas de Transporte Pneumático |

| CNC Hold Down e Router Table | Fabricação de Vidro | Caminhões a Vácuo |

| Fabricação de Transformadores | Óleos Essenciais | Metalurgia e Forno a Vácuo |

| Célula de Combustível | Laboratório e Instalações de Teste | Marinha e Barco de Trabalho |

| Entrada do Compressor | Deslocamento Positivo e Soprador de Regeneração | Bomba de Vácuo inundada de Óleo e Seca |

| Ventilador Radical e Centrífugo |

Conclusão

A filtragem industrial é crucial para operações eficientes e eficazes em vários setores. Ao selecionar e dimensionar filtros e elementos industriais, é importante entender como todas as variáveis e complexidades interagem para determinar quais projetos são apropriados para uma aplicação específica. A contratação de especialistas em filtragem para auxiliar no processo de seleção pode ajudar a garantir uma instalação de filtragem bem sucedida.

Se você estiver interessado em fazer parceria com um fornecedor de filtragem industrial, entre em contato com a Solberg. Somos o fabricante líder de filtros a vácuo, compressores, sopradores e eliminadores de névoa de óleo, juntamente com muitos outros produtos de filtragem industrial. Também fornecemos soluções personalizáveis para dimensionamento de filtros e aplicações exclusivas.

Saiba mais sobre nossos produtos e serviços entrando em contato com nossa equipe e preenchendo um rápido formulário online para começar.