Optymalizacja wydajności sprzętu za pomocą filtrów przemysłowych i separatorów

Zawartość:

- Wstęp

- Czym są filtry przemysłowe i dlaczego potrzebujesz filtra?

- Proces filtracji powietrza i gazu

- Rodzaje filtrów i problemy, które rozwiązują

- Filtry cząstek stałych

- Usuwanie cieczy

- Systemy kondensacji pary i pułapki na ciekły azot

- Filtry wydechowe mgły olejowej

- Chemiczne filtry adsorpcyjne

- Medyczne filtry próżniowe

- Odpowietrzniki hydrauliczne i skrzyni biegów

- Systemy wentylacji skrzyni korbowej

- Wielostopniowe separatory cieczy

- Elementy filtrów koalescencyjnych

- Wymienne elementy filtrujące

- Wniosek

Wstęp:

Filtry przemysłowe są krytycznymi elementami systemu w wielu procesach produkcyjnych i zastosowaniach. Ochrona sprzętu za pomocą odpowiedniej filtracji ma kluczowe znaczenie dla każdej firmy obsługującej pompy próżniowe, dmuchawy, sprężarki, wentylatory i inny pneumatyczny sprzęt do przemieszczania powietrza w swoich obiektach.

Proces filtracji powietrza sięga wieków. Jeden z wczesnych przykładów filtra stosowanego do oczyszczania powietrza można zobaczyć w masce z ptasim dziobem w kostiumie lekarza zarazy noszonej przez lekarzy zarazy w XVII wieku.

W tamtym czasie panowała teoria, że infekcja powoduje oddychanie zanieczyszczonym powietrzem. W związku z tym lekarze wypełniali dziób ziołami i innymi przedmiotami, aby zamaskować zapachy.Maska z wydłużoną obudową wypełnioną materiałami roślinnymi i innymi włóknami działała jak prymitywny filtr chroniący użytkownika.

Teoria zgniłego powietrza sugerowała, że dżuma przenosi się w powietrzu, gdy ktoś kaszle lub kicha. Okazało się, że lekarze zajmujący się zarazą coś wskórali, ponieważ dżuma płucna była przenoszona drogą powietrzną. Być może maska z ptasiego dzioba zapewniała wystarczającą ochronę filtracyjną, aby uchronić lekarzy od zarazy przed zarażeniem się nią.

Począwszy od XIX wieku, w miarę jak technologia stawała się coraz bardziej zaawansowana, zdano sobie sprawę z ogromnego potencjału sprężonego powietrza do napędzania narzędzi w zastosowaniach górniczych i innych procesach przemysłowych.

Przejdźmy szybko do dnia dzisiejszego: technologie urządzeń sprężających powietrze ewoluowały, a tolerancje wewnętrzne części obrotowych są znacznie węższe. Jednym z kluczowych zastosowań filtracji jest ochrona sprzętu przed wchłonięciem szkodliwych cząstek, co jest niezbędne dla optymalnej wydajności i trwałości sprzętu.

W ciągu ostatnich pięćdziesięciu lat potrzeba ta spowodowała znaczny postęp w filtracji przemysłowej. Nowe technologie materiałów filtrujących powietrze i metody produkcji materiałów pozwalają na tworzenie projektów filtracji o wysokiej wydajności, które pomagają zoptymalizować wydajność sprzętu w najcięższych warunkach pracy.

W tym artykule odpowiemy na niektóre z najczęstszych pytań dotyczących filtracji przemysłowej, w tym na temat działania filtrów przemysłowych, jakie są różne typy filtrów i jak wybrać odpowiedni filtr do konkretnych zastosowań.

Czym są filtry przemysłowe i dlaczego potrzebujesz filtra?

W najprostszym ujęciu filtr przemysłowy to urządzenie usuwające cząsteczki ze strumienia powietrza. Odbywa się to za pomocą specjalistycznej obudowy i elementu filtrującego. Obudowy są zwykle wykonane z metali lub tworzyw sztucznych i oferują szeroką gamę rozmiarów i stylów połączeń.

Elementy filtrujące są zazwyczaj wykonane z:

- Poliestrowego medium filtracyjnego

- Filtra papierowego

- Piankowego materiału filtrującego

- Medium filtracyjnego z włókna szklanego

- Materiału filtracyjnego z siatki metalowej

- Innych pasujących mediów porowatych

Elementy filtrujące mogą również zawierać oczyszczające materiały absorpcyjne, takie jak węgiel aktywny, aktywowany tlenek glinu i sito molekularne.

System filtracji wymaga przepływu powietrza, aby przenieść cząstki przez obudowę filtra i element. Źródłami przepływu powietrza mogą być pompy próżniowe, dmuchawy, wentylatory, sprężarki, silniki lub turbiny.Cząstki są wychwytywane i przechowywane w celu bezpiecznego usunięcia z elementu. Wiele obudów ma przestrzenie, które mogą pomieścić duże ilości proszków, płynów i innych wychwyconych materiałów.

Filtry są wykorzystywane w wielu zastosowaniach przemysłowych, szczególnie w produkcji. Oto niektóre z najczęstszych zastosowań filtrów przemysłowych:

Ochrona sprzętu przed szkodliwymi substancjami zanieczyszczającymi

Jednym z głównych celów przemysłowych systemów filtrów jest ochrona sprzętu produkcyjnego. Często w procesie produkcyjnym uwalniane są cząstki, które mogą gromadzić się w maszynie. Z biegiem czasu może to spowodować zatkanie otworów wentylacyjnych lub przekładni. To z kolei może spowodować przegrzanie lub uszkodzenie maszyny.

Filtry przemysłowe są przeznaczone do wychwytywania cząstek, aerozoli i oparów unoszących się w powietrzu, dzięki czemu można je bezpiecznie usunąć bez uszkodzenia sprzętu. W efekcie wydłuża to żywotność maszyn.

Usuwanie zanieczyszczeń w celu oczyszczenia strumieni powietrza i gazu

Cząsteczki unoszące się w powietrzu mogą również wymagać odfiltrowania z powietrza lub gazu, aby zapewnić czystość. Pomaga to usunąć drobne zanieczyszczenia, takie jak cząsteczki kurzu lub substancje w proszku. Ma to często kluczowe znaczenie w zastosowaniach produkcyjnych, takich jak wytwarzanie przyrostowe, zbieranie gazów składowiskowych i produkcja tworzyw sztucznych.

Ochrona środowiska pracy

Emisje z procesu produkcyjnego mogą stwarzać zagrożenie dla bezpieczeństwa w miejscu pracy. Na przykład mgła olejowa może skroplić się na podłodze, tworząc śliskie powierzchnie. Kurz może również gromadzić się na sprzęcie, przez co miejsce pracy będzie wyglądało na mniej higieniczne.

Przemysłowe systemy filtrów pomagają wyeliminować liczbę cząstek wydostających się z urządzeń produkcyjnych, zapewniając bezpieczniejsze i czystsze miejsce pracy.

Oddzielanie i izolowanie pożądanego produktu od strumienia powietrza

Specjalistyczne przemysłowe systemy filtrów mogą służyć do usuwania, oddzielania i izolowania określonych pierwiastków ze strumieni powietrza. Jest to ważne w produkcji farmaceutycznej lub chemicznej, ponieważ niektóre produkty wymagają ekstrakcji. W takim przypadku zwykle wymagany jest specjalistyczny przemysłowy system filtracji w celu odizolowania określonych płynów, ciał stałych lub par.

Proces filtracji powietrza i gazu

Definicja filtracji przemysłowej to proces usuwania zawieszonych cząstek ze strumienia płynu, gazu lub powietrza za pomocą przepływu przez przepuszczalne lub porowate medium. Aby osiągnąć przepływ przez medium, potrzebna jest różnica ciśnień, która przepycha lub ciągnie powietrze przez media.

Przy ocenie wymagań dotyczących zastosowań w filtracji powietrza/gazu i filtracji przemysłowej bierze się pod uwagę kilka czynników:

Media filtracyjne

Filtracja gazu i powietrza wymaga przepuszczalnego lub porowatego medium w filtrze. Medium to musi mieć otwory umożliwiające równomierny przepływ przy jednoczesnym ograniczeniu liczby cząstek, które mogą przejść przez filtr.

Stosuje się wiele rodzajów mediów filtracyjnych, w zależności od zastosowania i przeznaczenia. Ogólnie rzecz biorąc, większość filtrów przemysłowych jest wykonana z papierowych lub poliestrowych mediów filtracyjnych. Materiały te są stosowane ze względu na ich dostępność handlową i szeroką kompatybilność z zastosowaniami ogólnymi.

Inne media filtracyjne obejmują:

- Wysoką wydajność HEPA i ULPA

- Koalescencję mgły olejowej

- Adsorpcję chemiczną, taką jak węgiel aktywowany

- Nośniki specjalne takie jak wysokotemperaturowy Nomex®, dopuszczony do kontaktu z żywnością zgodny z FDA i polipropylen odporny na chemikalia

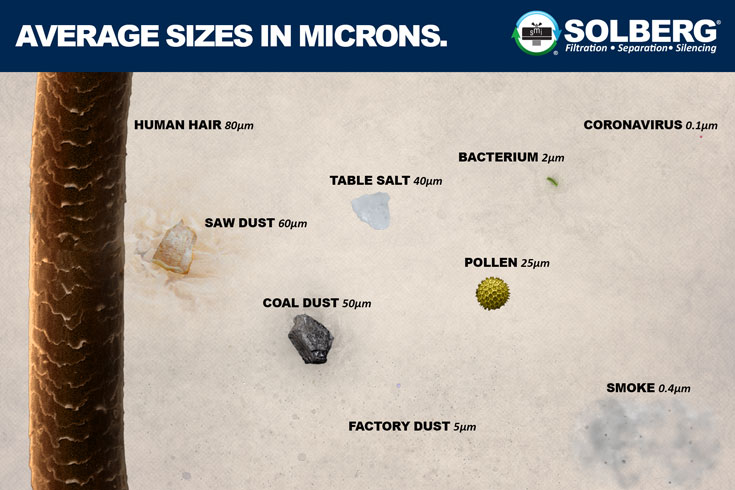

Rozmiar mikronowy

Jednostką miary w przypadku filtrów przemysłowych jest rozmiar mikrona. Cząstki mierzy się w mikrometrach (μm), co odpowiada długości 0,00004 cala. Zatem filtr o mniejszej średnicy mikrona może odfiltrować mniejsze cząstki. Na przykład filtr o wielkości 2 mikronów usunie cząstki o mniejszym rozmiarze niż filtr o wielkości 5 mikronów.

Cząsteczki takie jak niektóre bakterie, wirusy i dym są niezwykle małe, podczas gdy kurz jest na ogół większy. Do odfiltrowania określonych typów zanieczyszczeń na podstawie ich wielkości można zastosować filtry specjalistyczne.

Efektywność

Poziom filtracji jest wskazany w postaci procentowej wydajności. Wartość wskazuje zdolność filtra do usuwania cząstek o określonej wielkości ze strumienia powietrza. Wyraża się go wraz z liczbą mikronów, np. „wskaźnik skuteczności usuwania 95% przy 10 mikronach”.”

Wydajność 99% przy 5 mikronach jest odpowiednia dla większości zastosowań przemysłowych. Wiele branż wymaga drobniejszych cząstek i określa skuteczność HEPA na poziomie 99,97% przy wielkości cząstek 0,3 mikrona lub większej. Ogólnie rzecz biorąc, filtry wysokiej jakości będą miały skuteczność na poziomie 99% lub wyższym.

Zapylenie filtra

Zapylenie filtra następuje w wyniku wychwytywania zanieczyszczeń w miarę upływu czasu. Stopień zapylenia to miara ilości określonego zanieczyszczenia (takiego jak kurz lub inne cząstki stałe), które filtr może wychwycić, zanim stanie się mniej skuteczny.

Zapylenie filtra zależy od wielu czynników, takich jak liczba cząstek w strumieniu gazu/powietrza w danym momencie i efektywna powierzchnia elementu filtrującego. Gdy cząstki te gromadzą się w filtrze, zmniejszają jego skuteczność. Może to również negatywnie wpłynąć na wydajność sprzętu, gdy wzrasta różnica ciśnień w elemencie.

Ważne jest, aby zwrócić uwagę na charakterystykę zapylenia filtra w czasie dla konkretnej instalacji. Zapisując datę montażu filtra i datę jego wymiany, można określić przybliżoną oczekiwaną żywotność filtra dla instalacji i .opracować harmonogram konserwacji..

Różnica ciśnień

Różnica ciśnień wskazuje opór przepływu powietrza przez materiał filtrujący lub przez różne elementy systemu filtracyjnego. Jest to różnica pomiędzy ciśnieniem po stronie wlotowej i po stronie wylotowej materiału filtracyjnego.

Mechanizmy filtracji

Istnieją różne mechanizmy związane z usuwaniem zanieczyszczeń związanych z filtrem powietrza. Poniżej opisano najczęstsze mechanizmy filtracji przemysłowej.

Uderzenie

Filtracja uderzeniowa (zwana także uderzeniem bezwładnościowym) opiera się na pędzie cząstki w strumieniu powietrza, która odchyla się od ścieżki przepływu powietrza i uderza w materiał filtrujący. Prędkość i bezwładność cząstki powodują, że porusza się ona w ciągłym kierunku, aż do momentu uderzenia w materiał filtrujący. Zderzenie ma zazwyczaj miejsce w przypadku cięższych cząstek o rozmiarach większych niż 1 mikron.

Przechwycenie

Filtracja przechwytująca opiera się na mediach przechwytujących cząstki w strumieniu powietrza, które podążają bez odchyleń od ścieżki przepływu powietrza. Włókna w materiale filtracyjnym „wychwytują” cząstki, uniemożliwiając im przejście przez filtr. Przechwytywanie jest zwykle obserwowane w przypadku cząstek o wielkości większej niż 0,1 mikrona.

Dyfuzja

Podczas dyfuzji ruch zanieczyszczeń jest przypadkowy – znany również jako ruch Browna. Utrudnia to uchwycenie obrazu, ponieważ nie jest zgodny z prostym wzorem przepływu powietrza. Zatem potrzebne jest większe stężenie włókien, aby utworzyć większą powierzchnię, na której mogą być przyczepione cząstki stałe. Dyfuzja ma zazwyczaj miejsce w przypadku cząstek o rozmiarach mniejszych niż 0,1 mikrona i niższych prędkościach przepływu powietrza.

Filtry przemysłowe Solberg działają na zasadzie zderzenia i przechwytywania zanieczyszczeń o średnicy 1 mikrona lub większej. Istnieją jednak specjalne produkty filtracyjne, takie jak filtry HEPA i ULPA, które charakteryzują się filtracją od 0,3 do 0,1 mikrona.

Rodzaje filtrów przemysłowych i problemy, które rozwiązują

Wiele typów filtrów przemysłowych zaprojektowano do określonych zastosowań, urządzeń i celów. Różne konstrukcje są wykonane z różnych mediów, takich jak papier, poliester lub włókno szklane, w zależności od wielkości porów potrzebnej w filtrze.

Dodatkowymi ważnymi kryteriami, które należy wziąć pod uwagę, są natężenie przepływu i spadek ciśnienia. Ciśnienie strumienia dowolnego przepływu spadnie, gdy wpłynie on do systemu filtracji. Im mniejszy jest rozmiar porów filtra i im jest on bardziej restrykcyjny, tym większe ciśnienie wytworzy, co ograniczy przepływ powietrza lub gazu.

Każdy typ filtra jest przeznaczony do określonego zastosowania w procesie przemysłowym. Na przykład niektóre z nich stosuje się na wlocie systemów pomp próżniowych w celu ochrony pompy przed procesami wydzielającymi szkodliwe cząstki. Stosuje się je do filtracji liniowej w systemach pomp próżniowych w celu ochrony sprzętu poprzez filtrowanie cząstek ściernych lub szkodliwych. Niektóre z nich są stosowane po stronie wylotowej pomp próżniowych do filtrowania powietrza wylotowego przed jego emisją do atmosfery.

Omówmy osiem popularnych typów filtrów wraz z funkcjami, które mogą obejmować do różnych zastosowań:

1. Filtry cząstek stałych

Czym są filtry cząstek stałych?

Filtry usuwające cząstki stałe wykorzystują różne media filtracyjne do wychwytywania zanieczyszczeń o określonej wielkości mikronów. Niektóre można nawet zaprojektować do filtracji bakteryjnej, inne do adsorpcji chemicznej.

Cząsteczki oznaczają małe cząstki, które mogą przedostać się do strumienia powietrza lub gazu podczas pewnych procesów. Na przykład w produkcji farmaceutycznej pył może powstawać podczas mieszania składników lub w procesie transportu pneumatycznego i gromadzić się w strumieniu powietrza. Należy go usunąć, aby nie zanieczyścił produktu ani nie nagromadził się w urządzeniu.

Rozwiązywanie problemów z filtrami cząstek stałych

Filtracja usuwająca cząstki stałe pomaga utrzymać cząstki ścierne z dala od sprzętu, a także utrzymuje w czystości oleje smarowe i uszczelniające. W obu przypadkach filtr pomaga zapewnić długą i produktywną żywotność sprzętu. W innych przypadkach, takich jak pakowanie i ładowanie proszku, filtr służy jako odpowietrznik umożliwiający ujście wypartego powietrza z napełnianego pojemnika.

Podczas odprowadzania powietrza wszelkie cząsteczki pyłu w strumieniu powietrza są wychwytywane, umożliwiając ucieczkę czystego powietrza do otoczenia. Filtracja cząstek stałych może pomóc w ochronie zarówno wewnętrznych elementów sprzętu, jak i środowiska zewnętrznego, czystego i wolnego od zanieczyszczeń, takich jak kurz.

Typowe zastosowania i wyposażenie filtrów cząstek stałych

Filtry usuwające cząstki stałe są powszechnie stosowane w następujących zastosowaniach:

| Pakowanie próżniowe | Podnoszenie próżniowe | Automatyzacja fabryki |

| Obróbka drewna | Postępowanie z popiołem | Transport cementu |

| Szklane lub ceramiczne systemy próżniowe | Produkcja butelek szklanych | Przetwarzanie masy celulozowej i papieru |

|

Pneumatyczne systemy transportowe |

Przemysł laboratoryjny |

Szpitalne systemy próżniowe |

| Dystrybucja gazów medycznych | Power Generation | Biodiesel |

| Żywność i rolnictwo | Przetwórstwo spożywcze | Produkcja chemiczna i petrochemiczna |

| Formowanie i wytłaczanie tworzyw sztucznych | Druk komercyjny | Elektronika |

| Ścieki | Odpowietrzniki zbiorników | Energia słoneczna |

| Stół dociskowy routera CNC | Produkcja szkła | Pojazdy próżniowe |

| Produkcja transformatorów | Olejki eteryczne | Metalurgia i piec próżniowy |

| Ogniwo paliwowe | Laboratoria i obiekty badawcze | Zastosowania morskie i łodzie robocze |

| Wlot sprężarki | Pompy próżniowe zalane olejem i suche | Wentylator radialny i odśrodkowy |

| Produkcja akumulatorów litowo-jonowych |

2. Usuwanie cieczy

Czym są filtry i separatory do usuwania cieczy?

Filtry i separatory do usuwania cieczy, czasami określane jako zbiorniki do usuwania cieczy lub pułapki kondensacyjne, pomagają usuwać ciecze w postaci śluzu, zawiesin, kropelek i mgieł ze strumienia powietrza procesowego. Separatory usuwające ciecze mogą chronić sprzęt zarówno w zastosowaniach próżniowych, jak i ciśnieniowych. Niektóre filtry cieczy mają przezroczyste obudowy umożliwiające kontrolę wzrokową i dodatkowe zabezpieczenia umożliwiające automatyczne opróżnianie lub zatrzymanie przepływu powietrza do urządzenia w sytuacjach katastrofalnych.

Rozwiązywanie problemów z filtrami do usuwania cieczy

Filtry i separatory usuwające ciecze wychwytują ciecze obecne w strumieniu powietrza i zapobiegają przedostawaniu się potencjalnie niebezpiecznej lub zanieczyszczonej cieczy do sprzętu i powodowaniu uszkodzeń. Ponieważ ciecze nie są ściśliwe, po dostaniu się do wnętrza pomp próżniowych i sprężarek mogą wyrządzić ogromne szkody.

W wielu zastosowaniach, w których poziom wilgotności i nasycenia powietrzem jest wysoki, np. w przetwórstwie żywności i produkcji biogazu, ciecze będą się skraplać w rurociągach i migrować z kierunkiem przepływu powietrza w kierunku sprzętu. Systemy usuwania cieczy wychwytują i zatrzymują ciecze do czasu, aż będzie można je bezpiecznie usunąć.

Typowe zastosowania i sprzęt do filtrów do usuwania cieczy

Filtry do usuwania cieczy i mgły są powszechnie stosowane w procesach próżniowych, w tym w następujących zastosowaniach:

| Ekstrakcja pary glebowej | Przytrzymanie próżni | Produkcja farmaceutyczna |

| Systemy procesów powietrznych | Przetwarzanie chipów |

Medyczne systemy próżniowe |

| Stomatologiczne systemy próżniowe | Medyczne systemy próżniowe | Biodiesel |

| Przetwórstwo i Pakowanie Mięsa | Produkcja chemiczna i petrochemiczna | Produkcja celulozy i papieru |

| Formowanie i wytłaczanie tworzyw sztucznych | Druk komercyjny | Stół dociskowy routera CNC |

| Produkcja szkła | Pojazdy próżniowe | Produkcja transformatorów |

| Olejki eteryczne | Zalana olejem i sucha pompa próżniowa | Wentylator radialny i odśrodkowy |

| Produkcja akumulatorów litowo-jonowych |

3. Systemy skraplania oparów i pułapki na ciekły azot

Co to jest filtr kondensacyjny pary?

Filtry kondensacyjne pary i systemy separacji wykorzystują różnicę temperatur do kondensacji par w strumieniu powietrza w ciecze, które można następnie zebrać. Skraplacze te mogą wykorzystywać schłodzoną wodę, glikol lub pułapkę na ciekły azot, aby osiągnąć pożądaną różnicę temperatur. Po skropleniu i zebraniu ciecze można bezpiecznie usunąć ręcznie lub za pomocą automatycznego systemu opróżniania.

Rozwiązywanie problemów z filtrami kondensacyjnymi oparów

Filtry i separatory kondensujące opary zapobiegają przedostawaniu się szkodliwych oparów do sprzętu i degradacji olejów lub uszkodzeniu elementów wewnętrznych. W warunkach próżni niektóre rozpuszczalniki odparowują w stosunkowo niskich temperaturach i do skroplenia wymagają znacznego obniżenia temperatury.

Niskie temperatury w połączeniu z odpowiednią powierzchnią w obudowie skraplacza pary przekształcają opary w ciecz, którą można łatwo wychwycić i usunąć przed dostaniem się do urządzenia. Usunięcie oparów może znacznie zmniejszyć potrzebę wymiany i napraw oleju.

Typowe zastosowania filtrów kondensacyjnych oparów

Filtry kondensacyjne oparów są powszechnie stosowane w następujących zastosowaniach:

| Produkcja chemiczna i petrochemiczna | Energia słoneczna | Pojazdy próżniowe |

| Produkcja transformatorów | Olejki eteryczne | Zalana olejem i sucha pompa próżniowa |

| Impregnacja i powłoka żywiczna | Laminowanie ogniw słonecznych | Produkcja akumulatorów litowo-jonowych |

4. Filtry wylotowe mgły olejowej

Czym jest filtr wylotowy mgły olejowej?

Pompy próżniowe uszczelnione olejem podczas pracy wydzielają mieszaninę powietrza i mgły olejowej. Filtry wylotowe mgły olejowej, zwane także filtrami mgły olejowej, eliminatorami mgły olejowej lub separatorami mgły olejowej, wychwytują te aerozole, łączą mgłę w większe kropelki, dzięki czemu olej można ponownie wykorzystać w układzie smarowania.

Rozwiązywanie problemów z filtrami wydechowymi mgły olejowej

Filtry mgły olejowej wychwytują zużyte oleje z pomp próżniowych i minimalizują ilość odpadów, umożliwiając użytkownikom ponowne wykorzystanie zebranych olejów. Wypływ powietrza/oleju jest czasami określany jako „dym” ze względu na jego białą lub szarą chmurę po opuszczeniu pompy próżniowej.

Filtry eliminujące mgłę olejową pomagają również w utrzymaniu czystego i bezpiecznego środowiska pracy. Zapobieganie przedostawaniu się oleju do obszaru roboczego minimalizuje ryzyko gromadzenia się oleju na podłogach i powierzchniach sprzętu.

W niektórych okolicznościach filtry mgły olejowej pomagają również w usuwaniu nieprzyjemnych zapachów. W przypadku zastosowań o silnym zapachu, po koalescencyjnych separatorach powietrza/oleju dodaje się specjalistyczne filtry węglowe w celu wychwytywania resztkowych oparów powodujących nieprzyjemny zapach.

Typowe zastosowania filtrów mgły olejowej

Filtry mgły olejowej są często używane w następujących zastosowaniach:

| Pompy próżniowe smarowane olejem | Przedmuch układów wydechowych | Przetwarzanie żywności i systemy ciśnieniowe |

| Przetwarzanie papieru |

Powłoka próżniowa, Liofilizacja i odgazowanie |

Odpowietrzniki hydrauliczne |

| Usługi w zakresie chłodnictwa i oceny klimatyzacji | Półprzewodniki | Laboratoria |

| Autoklawowanie | Sterylizacja | Opróżnianie lamp elektronicznych i żarówek |

| Medyczne systemy próżniowe | Stomatologiczne systemy próżniowe | Power Generation |

| Żywność i rolnictwo | Produkcja chemiczna i petrochemiczna | Produkcja celulozy i papieru |

| Formowanie i wytłaczanie tworzyw sztucznych | Druk komercyjny | Elektronika |

| Produkcja szkła | Produkcja butelek szklanych | Laboratoria i obiekty badawcze |

| Praca na morzu i na łodziach | Pompa próżniowa zalana olejem |

5. Filtry adsorpcyjne chemiczne

Co to są filtry adsorpcyjne chemiczne?

Filtry adsorpcji chemicznej mogą wychwytywać określone opary i śladowe ilości mgły obecne w strumieniu powietrza. Powszechnie stosowanymi mediami adsorpcyjnymi są media specjalne, takie jak węgiel aktywowany, aktywowany tlenek glinu i sito molekularne.

Problemy, które rozwiązują filtry adsorpcyjne chemiczne

Chemiczne filtry adsorpcyjne są przeznaczone do zbierania lotnych związków organicznych (LZO) i innych oparów lub mgły zarówno po stronie wlotowej, jak i tłocznej pomp próżniowych. Filtry te mogą być przydatne do wychwytywania oparów resztkowych z procesu i mogą zapewniać korzyści w zakresie kontroli nieprzyjemnych zapachów jako filtr kończący proces, jeśli zostaną umieszczone za filtrem koalescencyjnym mgły olejowej.

Typowe zastosowania filtrów do adsorpcji chemicznej

Chemiczne filtry adsorpcyjne są powszechnie stosowane w następujących zastosowaniach:

| Przetwórstwo żywności i rolnictwa | Produkcja chemiczna i petrochemiczna | Formowanie i wytłaczanie tworzyw sztucznych |

| Ścieki | Odpowietrzniki zbiorników | Pneumatyczne systemy transportowe |

| Stół dociskowy routera CNC | Produkcja szkła | Pojazdy próżniowe |

| Produkcja transformatorów | Olejki eteryczne | Ogniwo paliwowe |

| Laboratoria i obiekty badawcze | Praca na morzu i na łodziach | Zalana olejem i sucha pompa próżniowa |

| Odgazowanie żywicy | Impregnacja i powłoka żywiczna | Suszenie próżniowe |

6. Medyczne filtry próżniowe

Czym są medyczne filtry próżniowe?

Medyczne próżniowe filtry bakteryjne są przeznaczone do stosowania w środowiskach medycznych, dentystycznych i laboratoryjnych. Zanieczyszczenia bakteryjne mogą być bardzo małe, dlatego te filtry bakteryjne zaprojektowano tak, aby odfiltrowywały cząstki o wielkości zaledwie 0,122 mikrona. Filtry używane w tych instalacjach próżniowych posiadają plisowaną konstrukcję w celu zwiększenia powierzchni filtracyjnej.

Problemy, które rozwiązują medyczne filtry próżniowe

Medyczne zastosowania próżniowe wymagają wysokich specyfikacji filtracji określonych w normach, w tym ISO 7396-1:2016, NFPA 99:2018 i HTM 2022. Normy często określają filtrację na poziomie HEPA, a nawet ULPA i muszą spełniać wymagania wydajności H14 lub ISO 45H. Medyczne próżniowe filtry bakteryjne zostały zaprojektowane tak, aby spełniać rygorystyczne wymagania standardów filtracji medycznej, dentystycznej i laboratoryjnej.

Typowe zastosowania medycznych filtrów próżniowych

Filtry bakteryjne są często stosowane w zastosowaniach medycznych i naukowych, takich jak:

| Medyczne systemy próżniowe | Systemy dystrybucji gazów medycznych | Laboratoria i obiekty badawcze |

| Stomatologiczne systemy próżniowe | Dmuchawy wyporowe i dmuchawa regeneracyjna | Zalana olejem i sucha pompa próżniowa |

7. Odpowietrzniki układu hydraulicznego i skrzyni biegów

Co to jest hydrauliczny filtr odpowietrzający?

Filtry odpowietrznika hydraulicznego (nazywane również odpowietrznikami skrzyni biegów) zapewniają dwukierunkowe odpowietrzanie w celu filtrowania zanieczyszczeń, takich jak pył, z powietrza, zanim dostaną się one do zbiorników hydraulicznych. Te odpowietrzniki mogą również zapobiegać wydostawaniu się płynów hydraulicznych i mgły ze zbiornika hydraulicznego lub skrzyni biegów.

Problemy z filtrami hydraulicznymi rozwiązują

Odpowietrzniki układu hydraulicznego i skrzyni biegów chronią płyny hydrauliczne i oleje smarowe przed trudnymi środowiskami, w których pył i inne zanieczyszczenia mogą powodować degradację płynów. Odpowietrzniki instaluje się na zbiornikach hydraulicznych, zbiornikach oleju smarowego i skrzyniach biegów w różnych gałęziach przemysłu, od produkcji po wytwarzanie energii. Filtry odpowietrzające mogą również redukować hałas powstający podczas przepływu powietrza do i ze zbiornika, zbiornika lub skrzyni biegów.

Typowe zastosowania hydraulicznych filtrów odpowietrzających

Odpowietrzniki hydrauliczne i odpowietrzniki skrzyni biegów są powszechnie stosowane w następujących zastosowaniach:

| Huty stali | Przetwarzanie masy celulozowej i papieru | Sprzęt budowlany |

| Power Generation | Skrzynia biegów, osłona sprzęgła i otwory wentylacyjne łożysk | Odpowietrzniki i otwory wentylacyjne zbiornika |

| Łódź morska i robocza |

8. Systemy wentylacji skrzyni korbowej

Co to jest system wentylacji skrzyni korbowej (CCV)?

Układy wentylacji skrzyni korbowej lub filtry CCV to separatory powietrza/oleju, które pomagają zapobiegać emisji niebezpiecznej mgły olejowej spowodowanej zjawiskiem blow-by wydobywającymi się ze skrzyni korbowej silnika. Niektóre systemy wentylacji skrzyni korbowej regulują również ciśnienie w skrzyni korbowej po podłączeniu do źródła podciśnienia i wyposażeniu w zawór regulacyjny.

Rozwiązywanie problemów z układami wentylacji skrzyni korbowej

Filtry wentylacyjne skrzyni korbowej usuwają mgłę olejową z blow-by i zawierają koalescencyjny olej do ponownego wykorzystania lub utylizacji. W przypadku zamkniętej skrzyni korbowej filtry wentylacyjne skrzyni korbowej chronią elementy silnika, w tym turbosprężarki i chłodnice międzystopniowe, przed emisją z blow-by i mgłą olejową. Nadmierne emisje z blow-by mogą gromadzić się w pracujących elementach, prowadząc do zmniejszenia wydajności i ostatecznie do mechanicznego uszkodzenia elementów silnika. Systemy filtrów wentylacji skrzyni korbowej Solberg

W scenariuszach z otwartą skrzynią korbową emisje mgły olejowej są utrzymywane z dala od maszynowni lub, jeśli są odprowadzane na zewnątrz, z dala od ścian i innych powierzchni, na których może gromadzić się skroplony olej. W obu sytuacjach układ wentylacji skrzyni korbowej można podłączyć do źródła podciśnienia, takiego jak turbosprężarka silnika lub dmuchawa zewnętrzna. Aby zapobiec silnemu nadciśnieniu w skrzyni korbowej, które może spowodować wyciek uszczelnienia, stosuje się próżnię.

Typowe zastosowania systemów wentylacji skrzyni korbowej

Filtry wentylacji skrzyni korbowej znajdują zastosowanie w silnikach i układach generatorów takich jak:

| Silniki Prime Power | Rezerwowe i awaryjne zespoły prądotwórcze | Morskie silniki napędowe i zespoły prądotwórcze |

| Silniki na gaz ziemny i silniki wysokoprężne | Silniki dwupaliwowe | Silniki gazowe na biogaz/fermentator |

| Aplikacje kogeneracyjne | Silniki syngazowe |

Wiele systemów filtrów będzie wyposażonych w określone, polecane części. Niektóre można dodać jako rozwiązanie konfigurowalne, inne zaś będą dostępne w standardzie, w zależności od zastosowania.

9. Wielostopniowe separatory cieczy

Co to jest separator cieczy?

Separatory cieczy, często określane jako systemy usuwania cieczy lub zbiorniki do usuwania cieczy, są umieszczane w linii przed pompą próżniową. Są przeznaczone do wychwytywania cieczy migrujących z procesu lub skraplających się w rurociągach systemu próżniowego, zanim dostaną się do pompy. Te systemy usuwania cieczy wykorzystują wiele etapów, w tym przegrody i sekcje opuszczania. Można dodać wkłady odmgławiające i filtry cząstek stałych, aby usunąć inne zanieczyszczenia obecne w strumieniu powietrza procesowego.

Problemy, które rozwiązują separatory cieczy

Zbiorniki do usuwania cieczy oddzielają i zbierają ciecze ze strumieni gazów procesowych, aby chronić pompy próżniowe przed szkodliwymi zanieczyszczeniami. Filtry i separatory usuwające ciecze wychwytują i zbierają ciecze obecne w strumieniu powietrza.Woda, rozpuszczalniki, oleje, płyny obróbkowe i zawiesiny mogą powodować degradację olejów pompy próżniowej i w przypadku dostania się do urządzenia, mogą spowodować uszkodzenie elementów wewnętrznych. Filtry separatora cieczy Solberg.

Te systemy usuwania cieczy mają znaczną pojemność i mogą być wyposażone w automatyczne systemy opróżniania. Systemy automatycznego spustu minimalizują przerwy w procesie i zapewniają dodatkowy poziom ochrony, jeśli w procesie występują duże ilości cieczy.

Typowe zastosowania separatorów cieczy

Systemy separatorów cieczy służą do zapobiegania niepożądanemu zanieczyszczeniu cieczą i wilgocią w systemach próżniowych w zastosowaniach takich jak:

| Systemy naprawcze | Sprzęt do przetwarzania składowisk | Power Generation |

| Biodiesel | Przetwórstwo żywności i rolnictwa | Przetwórstwo mięsa |

| Produkcja chemiczna i petrochemiczna | Przetwarzanie masy celulozowej i papieru | Formowanie i wytłaczanie tworzyw sztucznych |

| Stół dociskowy routera CNC | Produkcja szkła | Produkcja butelek szklanych |

| Pojazdy próżniowe | Produkcja transformatorów | Laboratoria i obiekty badawcze |

| Dmuchawa wyporowa i regeneracyjna | Zalana olejem i sucha pompa próżniowa |

10. Elementy filtrów koalescencyjnych

Co to jest element filtra koalescencyjnego?

Elementy filtrów koalescencyjnych to specjalne filtry stosowane do wychwytywania mgły olejowej ze sprężonego powietrza, wylotu pomp próżniowych, wentylacji skrzyni korbowej i innych zastosowań, w których sprzęt generuje mgłę, którą należy usunąć ze strumienia powietrza. Elementy te służą głównie do separacji powietrza/oleju, ale mogą również wychwytywać inne mgły cieczy, takie jak woda, rozpuszczalniki i inne związki. Wkład filtra koalescencyjnego Solberg.

Filtry te zbierają koalescencyjny olej, kropelki wody i inne zanieczyszczenia za pomocą specjalnych mediów przeznaczonych do wychwytywania drobnych aerozoli. Małe cząsteczki mgły łączą się w większe kropelki, które grawitacja przeciąga przez różne warstwy mediów.

Problemy z koalescencyjnymi elementami filtrującymi rozwiązane?

Elementy filtra koalescencyjnego działają jak separatory powietrza/oleju i usuwają submikronowe cząsteczki mgły olejowej ze strumieni powietrza, zapobiegając przedostawaniu się mgły olejowej do środowiska pracy. Te koalescencyjne elementy filtrów chronią mgłę olejową przed zanieczyszczeniem procesów lub wyrobów gotowych w zastosowaniach sprężonego powietrza.

Typowe zastosowania elementów filtrów koalescencyjnych

Elementy koalescencyjne są często używane z filtrami w następujących zastosowaniach:

| Systemy filtracji sprężonego powietrza | Systemy chłodnicze | Filtracja sprężonego gazu ziemnego |

| Separacja powietrza i oleju | Ciśnienie przetwarzania żywności | Powłoka próżniowa |

| Usuwanie oleju z otworów odciążających w sprężarkach tłokowych | Przetwarzanie masy celulozowej i papieru | Zastosowania medyczne |

| Aplikacje dentystyczne | Power Generation | Biodiesel |

| Przetwórstwo żywności i rolnictwa | Produkcja chemiczna i petrochemiczna | Formowanie i wytłaczanie tworzyw sztucznych |

| Druk komercyjny | Elektronika | Produkcja szkła |

| Laboratoria i obiekty badawcze | Łódź morska i robocza | Pompa próżniowa smarowana olejem |

11. Wymienne elementy filtrujące

Co to jest wymienny element filtrujący?

Wymienne elementy filtrujące, czasami nazywane wkładami filtrującymi, można wkładać do obudów filtrów, co pozwala na szybką i łatwą obsługę systemu filtrującego. Wkłady filtracyjne zbudowane są z różnych mediów filtracyjnych w zależności od rodzaju usuwanych zanieczyszczeń. Wkłady filtrów z czasem zatykają się i stają się mniej skuteczne, gdy cząstki gromadzą się na lub w materiale.

Istnieją różne konstrukcje i materiały stosowane do wkładów filtracyjnych, w zależności od zastosowania i wydajności usuwania. Do najpopularniejszych mediów zalicza się poliester i papier. Elementy filtrujące i wkłady można owinąć w celu filtracji wgłębnej lub plisować, aby zmaksymalizować powierzchnię do filtracji powierzchniowej.

Po zamocowaniu w obudowie filtra elementy filtrujące muszą mieć hermetyczne uszczelki na otwartych końcach, aby kierować przepływ powietrza przez materiał filtrujący. Wkłady mogą mieć miękką formowaną pokrywkę, hartowaną pokrywkę z uszczelką lub ich kombinację, w zależności od obudowy filtra.

Problemy, które wymienne elementy filtrujące rozwiązują?

Wkłady filtrujące zostały zaprojektowane tak, aby zapewnić wszechstronność i uprościć konserwację systemu filtracyjnego. Są dostępne w szerokiej gamie opcji nośników, stylów i rozmiarów, aby spełnić określone wymagania aplikacji.

Typowe zastosowania wymiennych elementów filtrujących

Wkłady filtracyjne mogą być wykonane do praktycznie każdego zastosowania w filtracji przemysłowej i są powszechnie stosowane w:

| Power Generation | Biodiesel | Przetwórstwo żywności i rolnictwa |

| Produkcja chemiczna i petrochemiczna | Przetwarzanie masy celulozowej i papieru | Formowanie i wytłaczanie tworzyw sztucznych |

| Druk komercyjny | Elektronika | Ścieki |

| Odpowietrzniki i otwory wentylacyjne zbiornika | Solar | Pneumatyczne systemy transportowe |

| Stół dociskowy routera CNC | Produkcja szkła | Pojazdy próżniowe |

| Produkcja transformatorów | Olejki eteryczne | Metalurgia i piec próżniowy |

| Ogniwo paliwowe | Laboratoria i obiekty badawcze | Łódź morska i robocza |

| Wlot sprężarki | Dmuchawa wyporowa i regeneracyjna | Zalana olejem i sucha pompa próżniowa |

| Wentylator radialny i odśrodkowy |

Wniosek

Filtracja przemysłowa ma kluczowe znaczenie dla wydajnego i efektywnego działania w wielu gałęziach przemysłu. Przy wyborze i doborze filtrów i elementów przemysłowych ważne jest zrozumienie, w jaki sposób wszystkie zmienne i złożoności oddziałują na siebie, aby określić, które projekty są odpowiednie dla konkretnego zastosowania. Zatrudnienie ekspertów ds. filtracji do pomocy w procesie wyboru może pomóc w zapewnieniu pomyślnej instalacji filtracji.

Jeśli jesteś zainteresowany współpracą z dostawcą filtrów przemysłowych, skontaktuj się z Solberg Filtration. Jesteśmy wiodącym producentem filtrów i eliminatorów mgły olejowej do pomp próżniowych, sprężarek, dmuchaw, a także wielu innych produktów do filtracji przemysłowej. Oferujemy również konfigurowalne rozwiązania w zakresie rozmiaru filtrów i unikalnych zastosowań.

Dowiedz się więcej o naszych produktach i usługach, kontaktując się z naszym zespołem i wypełniając szybki formularz online aby rozpocząć.