¿Cuándo debe cambiar sus elementos filtrantes?

Esta es, sin duda, la pregunta más frecuente en el mundo de la filtración, independientemente del tipo de filtro que utilice un cliente o de cuál sea su aplicación. Examinaremos esta pregunta y las variables que deben tenerse en cuenta.

El mantenimiento de un filtro suele ser olvidado. ¿Con qué frecuencia cambia el filtro de su aspiradora en su casa? ¿Cuando deja de funcionar, verdad? Cuando se aplica este criterio en las empresas, pueden producirse consecuencias imprevistas, como paradas de los procesos, costes de mantenimiento añadidos y mayores niveles de estrés.

El rendimiento de los equipos de movimiento de aire suele ser crítico para un proceso de producción y detener la producción para cambiar un filtro durante un turno es más fácil decirlo que hacerlo.

¿Cómo afecta a su empresa el mantenimiento imprevisto? Aquí hay tres preguntas a tener en cuenta:

- ¿Qué departamentos y otros procesos son afectados cuando el equipo está fuera de uso?

- ¿Dispone del elemento filtrante de recambio y qué recursos adicionales son necesarios para realizar un cambio de filtro urgente? (Personal, grúas, herramientas, etc.)

- ¿Qué impacto tiene un cierre imprevisto en la moral y la productividad de los empleados?

Para evitar interrupciones de la producción, es importante contar con un plan de mantenimiento que minimice las posibilidades de que se produzcan paradas no programadas.

Cómo seleccionar el filtro adecuado

Es importante seleccionar el tipo de filtro y el medio filtrante más adecuados para cada trabajo. En el mundo de la filtración, la selección del medio filtrante es lo que más influye en el rendimiento de los equipos, sus niveles de protección y la longevidad de los elementos filtrantes. Los medios estándar, como el papel o poliéster, suelen ofrecer eficiencias superiores al 99% en el rango de 1 a 5 micras. Los medios con una eficiencia aún mayor, como HEPA o ULPA, suelen ofrecer una eficiencia del 99,97% en el rango de 0,1 a 0,3 micras. Seleccionar el medio filtrante adecuado y dimensionar correctamente el filtro para la aplicación ayudará a mantener un rendimiento constante. Una selección adecuada de filtrado permite intervalos de mantenimiento preventivo que mantienen los principales procesos empresariales en funcionamiento durante más tiempo.

Cada aplicación es diferente y, por lo tanto, los requisitos de filtración también serán distintos. Conocer el reto al que enfrenta el filtro es crucial, mientras que el tamaño de las partículas y el volumen del contaminante dictarán la frecuencia con la que debe sustituirse un filtro. Debido a que hay tantas variables en las aplicaciones, la vida útil de los elementos filtrantes puede variar mucho dependiendo de la aplicación. Por ejemplo, una aplicación de partículas secas de alta exigencia puede requerir cambios mensuales o incluso más frecuentes de los elementos filtrantes. Las aplicaciones más limpias pueden necesitar sólo un cambio bi-anual del elemento filtrante.

Para aplicaciones con líquidos, en las que se requiere la eliminación de líquidos y partículas, es fundamental conocer la mezcla de compuestos y la cantidad de líquido presente en el proceso. Por ejemplo, en aplicaciones de alta humedad en las que se producen trazas de condensación de agua en las tuberías del sistema, un medio filtrante sintético como el poliéster resistirá la humedad y ofrecerá un mejor rendimiento que el medio filtrante de papel. En aplicaciones más agresivas, con presencia de disolventes o líquidos corrosivos, puede ser necesario utilizar medios resistentes a los productos químicos, como el polipropileno. Para aplicaciones de eliminación de neblina de aceite (OME), el tipo de aceite en uso y la temperatura de la corriente de aire influirán en la selección de la mejor solución. Estos filtros utilizan una combinación de medios de fibra de vidrio especiales y capas sintéticas para capturar los aerosoles finos de neblina de aceite y coalescer la neblina fina en gotas más grandes para que el aceite capturado pueda drenarse.

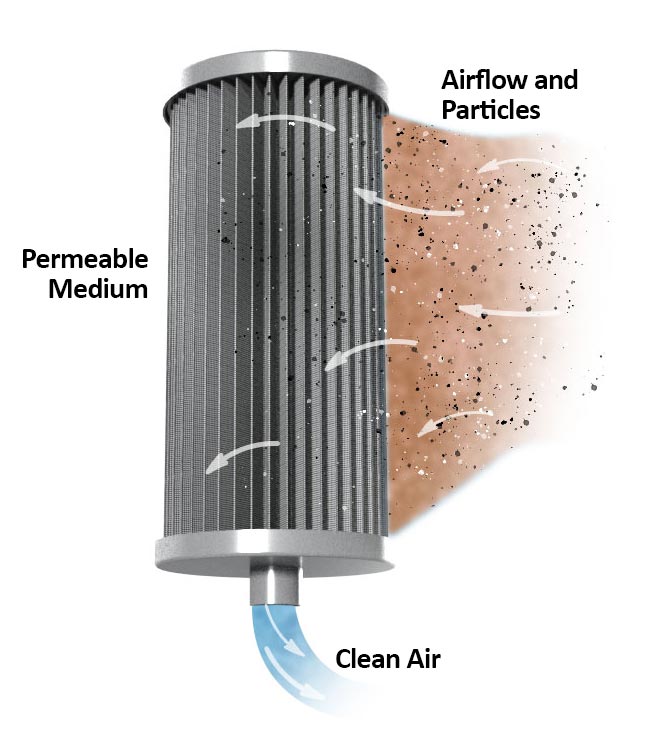

El concepto básico de la filtración por medios permeables. La implementación de una solución de filtración efectiva comienza con la selección del medio filtrante adecuado.

Estos ejemplos generales demuestran que diversas pueden ser las aplicaciones y las soluciones de filtración correspondientes. Sin embargo, una cosa es común entre ellos: con el tiempo se necesita un elemento filtrante de recambio. La vida útil de un filtro depende de las características de la aplicación, el tipo de medio filtrante y la cantidad de superficie efectiva del elemento filtrante. Por lo tanto, el dimensionamiento y la selección basados en las características específicas de la aplicación son importantes.

Para obtener más información sobre el dimensionamiento y la selección del filtro adecuado, lea ¿Cómo seleccionar y dimensionar correctamente un filtro de entrada?

¿Cuáles son los indicadores de que se debe cambiar el elemento filtrante?

Indicación por inspección visual

La inspección visual puede ayudar a evaluar el estado del elemento filtrante. Cuando un filtro está en condiciones extremas, puede degradarse el medio filtrante o producirse otros defectos visuales. A menos que haya daños visibles significativos, este método es muy subjetivo y ofrece muy poca consistencia entre el personal de mantenimiento.

Medio filtrante dañado por reacción pirofórica. El calor de la reacción hizo que el material capturado se quemara dejando grandes agujeros en el medio filtrante.

Time-based Indication

Un enfoque sencillo para cambiar un elemento filtrante es seguir un intervalo de mantenimiento específico basado en la experiencia con el proceso y el equipo. Por ejemplo, si el aceite del equipo debe cambiarse cada 2000, 4000 u 8000 horas, programe el cambio del filtro de repuesto al mismo tiempo. Este método supone que el filtro no se colmate y degrade el rendimiento del equipo durante el período de tiempo especificado.

Indicación de presión diferencial

La presión diferencial se utiliza con frecuencia como indicador de que ha llegado el momento de cambiar un elemento filtrante. Este es probablemente el mejor método y el más preciso para evaluar la vida útil restante de un elemento filtrante, suponiendo que no haya roturas ni agujeros en el medio filtrante. A medida que un filtro se cargue o se sature de contaminante, aumentará la restricción del flujo de aire. Como resultado, la caída de presión a través del filtro también aumentará. Midiendo la caída de presión limpia (ΔP) a través de un filtro en el momento de la instalación, se puede controlar de cerca la presión diferencial. En combinación con un filtro, se pueden utilizar manómetros sencillos o indicadores de caída de presión (PDI) para determinar el punto de cambio. El diferencial de cambio de filtro se recomienda a 37-50 mbar sobre la ΔP inicial.

Un manómetro de presión diferencial instalado en un filtro de vacío para controlar la caída de presión a través del elemento filtrante.

Indicación de disminución del rendimiento del equipo

Por su naturaleza, los filtros restringen el flujo de aire hacia la maquinaria. Un filtro bien dimensionado minimizará esta restricción en el arranque. A medida que el elemento filtrante se sature y comienza a obstruirse con contaminantes, el equipo de movimiento de aire debe trabajar más para superar la mayor restricción del flujo de aire causada por el medio saturado. Si un filtro no se cambia o no se mantiene, puede resultar más difícil alcanzar el rendimiento requerido del sistema y puede ser necesario interrumpir el proceso. El resultado puede ser un consumo adicional de energía, ya que su equipo trabaja más para contrarrestar la restricción. Un filtro bien dimensionado y conservado no sólo protegerá el equipo, sino que también contribuirá a reducir el consumo de energía.

Elemento filtrante cubierto de partículas que restringe el flujo de aire a la bomba de vacío.

Indicación de un proceso contaminado

Si los productos del proceso están contaminados, puede ser otro indicador de que ha llegado el momento de cambiar el filtro. El reciclaje de productos acabados o en curso puede ser costoso. Si falla el filtro de entrada de un soplador en una aplicación de transporte neumático de plásticos, el polvo y los residuos atmosféricos pueden acabar en el plástico transportado. Piense en el moldeo por inyección o en aplicaciones de laminados finos: Cualquier partícula de polvo atmosférico podría arruinar el lote.

Indicación de entorno contaminado

En los separadores de neblina de aceite, cuando un elemento coalescente se obstruye, puede empezar un bypass y la neblina de aceite iniciaría a "echar humo". Hay muchos factores que contribuyen a la obstrucción, como la entrada de partículas en la corriente de aire de descarga o la emulsificación del aceite lubricante que llega al filtro de escape. En cualquier caso, el bypass de la neblina de aceite puede ser una indicación de que ha llegado el momento de cambiar el elemento filtrante coalescente.

Descarga de neblina de aceite en una central eléctrica crea riesgos potenciales de resbalones.

Indicación de algun fallo de sistema

Si un elemento filtrante se ha descuidado y alcanza su presión diferencial nominal máxima, podría colapsarse. Un filtro colapsado permitirá la derivación y el equipo podría ingerir contaminantes nocivos que dañarían los componentes internos. ¡¡Un escenario de pesadilla!! ¿Algo ha salido mal, pero podría haberse evitado? ¿Qué hacer con el personal que ahora está parado sin nada que hacer?

Este es el indicador definitivo de que ha llegado el momento de reemplazar el elemento filtrante... y tal vez también el momento de una costosa reconstrucción o un nuevo equipo.

Filtro de partículas después de superar la presión diferencial nominal máxima

¡Haga realidad el mantenimiento de la filtración!

Independientemente de los indicadores utilizados para determinar cuándo cambiar el filtro, su revisión periódica es esencial para mantener un entorno de trabajo seguro y productivo. El objetivo es ser proactivo y programar el mantenimiento de los filtros en torno a las horas de producción y funcionamiento antes de que el equipo lo programe por usted.

Permítanos ayudarle a diseñar un sistema de filtrado que agilice el mantenimiento, minimice las interrupciones del proceso y proteja su equipo y el medio ambiente de contaminantes nocivos.

¡Recurra a los expertos cuando necesite ayuda!

Solberg Filtration es un fabricante líder de filtros para vacío, filtros silenciadores, separadores y eliminadores de neblina de aceite para compresores, soplantes, bombas de vacío y generación de energía. No dude ponerse en contacto con nosotros si tiene dudas sobre el tamaño de los filtros o cualquier otra cuestión.

Obtenga más información sobre nuestra gran variedad de elementos filtrantes de reemplazo, productos de filtración industrial, y estudios de casos de clientes visitando nuestro sitio web en www.solbergmfg.com