Wann sollten Sie Ihre Filterelemente wechseln?

Dies ist zweifellos die am häufigsten gestellte Frage in der Welt der Filtration, unabhängig davon, welchen Filtertyp ein Kunde verwendet oder um welche Anwendung es sich handelt. Wir werden uns mit dieser Frage und den zu berücksichtigenden Variablen befassen.

Die Wartung eines Filters kann oft übersehen werden. Wie oft wechseln Sie den Filter Ihres Haushaltsstaubsaugers? Wenn es nicht mehr funktioniert, richtig? Wenn Sie diesen Ansatz auf das Geschäft anwenden, können unvorhergesehene Folgen wie Prozessausfallzeiten, zusätzliche Wartungskosten und erhöhte Stresslevel auftreten.

Die Leistung von Luftbewegungsgeräten ist oft entscheidend für einen Produktionsprozess, und es ist leichter gesagt als getan, die Produktion einfach anzuhalten, um einen Filter während einer Schicht zu wechseln.

Wie wirken sich ungeplante Wartungsarbeiten auf Ihr Unternehmen aus? Hier sind drei Fragen zu berücksichtigen:

- Welche Abteilungen und welche anderen Prozesse sind betroffen, wenn die Geräte nicht verwendet werden?

- Ist das Ersatzfilterelement vorhanden und welche zusätzlichen Ressourcen sind notwendig, um einen dringenden Filterwechsel durchzuführen? (Personal, Werkzeuge etc.)

- Welche Auswirkungen hat eine ungeplante Abschaltung auf die Arbeitsmoral und die Produktivität der Mitarbeiter?

Um Produktionsunterbrechungen zu vermeiden, ist es wichtig, einen Wartungsplan zu haben, um die Wahrscheinlichkeit ungeplanter Ausfallzeiten zu minimieren.

Die Auswahl des richtigen Filters

Es ist wichtig, den besten Filter und die besten Medien für den Job auszuwählen. In der Welt der Filtration hat die Auswahl des Mediums den größten Einfluss auf die Geräteleistung, das Schutzniveau der Geräte und die Langlebigkeit der Filterelemente. Standardmedien wie Papier oder Polyester bieten in der Regel eine Effizienz von 99+ % im Bereich von 1 bis 5 Mikron. Medien mit noch höherer Effizienz wie HEPA oder ULPA bieten typischerweise eine Effizienz von 99,97 % im Bereich von 0,1 bis 0,3 Mikron. Die Auswahl der richtigen Filtermedien und die richtige Dimensionierung des Filters für die Anwendung tragen dazu bei, eine konsistente Leistung aufrechtzuerhalten. Die richtige Filterauswahl ermöglicht vorbeugende Wartungsintervalle, die die Kerngeschäftsprozesse länger am Laufen halten.

Jede Anwendung ist anders und daher unterscheiden sich auch die Filtrationsanforderungen. Es ist entscheidend, die Herausforderung für den Filter zu kennen, während die Partikelgröße und das Volumen der Verunreinigung bestimmen, wie schnell ein Filter ausgetauscht werden muss. Da es so viele Anwendungsvariablen gibt, kann die Lebensdauer der Filterelemente je nach Anwendung stark variieren. Beispielsweise kann eine Hochleistungs-Trockenpartikelanwendung monatliche oder sogar noch häufigere Filterelementwechsel erfordern. Bei saubereren Anwendungen ist möglicherweise nur ein halbjährlicher Filterelementwechsel erforderlich.

Für Nassanwendungen, bei denen Flüssigkeits-Knockout und Partikelentfernung erforderlich sind, ist die Kenntnis der Mischung von Verbindungen und der im Prozess vorhandenen Flüssigkeitsmenge von entscheidender Bedeutung. Beispielsweise bei Anwendungen mit hoher Luftfeuchtigkeit, bei denen sich Spuren von Wasserkondensation in den Systemleitungen entwickeln, hält ein synthetisches Filtermedium wie Polyester der Umgebung stand und bietet eine bessere Leistung als Papierfiltermedien. In raueren Anwendungen, in denen Lösungsmittel oder korrosive Flüssigkeiten vorhanden sind, können chemikalienbeständige Medien wie Polypropylen erforderlich sein. Bei Anwendungen zur Ölnebelabscheidung beeinflussen die Art des verwendeten Öls und die Temperatur des Luftstroms die Auswahl der besten Lösung. Diese Filter verwenden eine Kombination aus speziellen Glasfasermedien und synthetischen Schichten, um feine Ölnebel-Aerosole einzufangen und den feinen Nebel in größere Tröpfchen zu koaleszieren, damit das eingefangene Öl abgelassen werden kann.

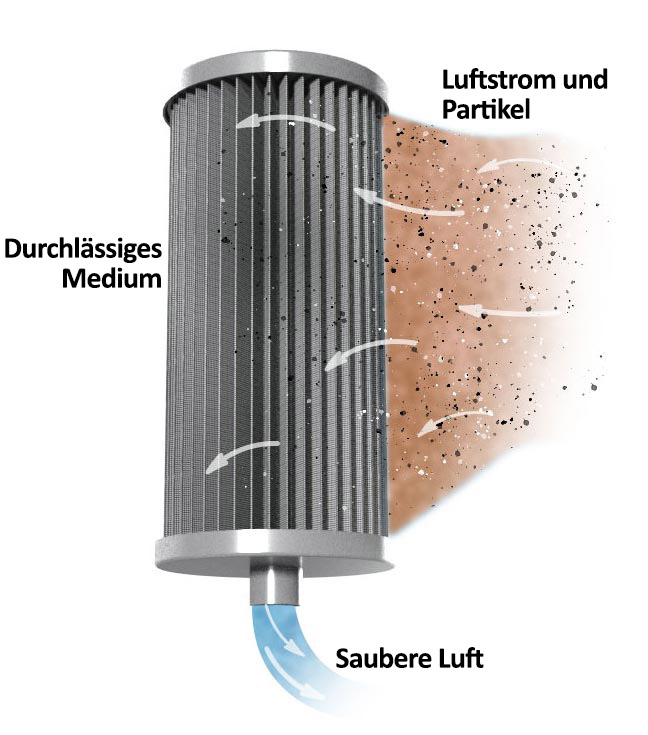

Das Grundkonzept der Filtration durch durchlässige Medien. Die Implementierung einer effektiven Filtrationslösung beginnt mit der Auswahl der geeigneten Filtermedien.

Diese allgemeinen Beispiele zeigen, wie vielfältig Anwendungen und die entsprechenden Filtrationslösungen sein können. Eines haben sie jedoch gemeinsam: Irgendwann muss ein Ersatzfilterelement her. Wie lange ein Filter hält, hängt von den Anwendungseigenschaften, der Art des Mediums und der effektiven Oberfläche innerhalb des Filterelements ab. Daher ist die Dimensionierung und Auswahl basierend auf Anwendungsspezifika wichtig.

Weitere Informationen zur Dimensionierung und Auswahl des richtigen Filters finden Sie unter Wie wähle ich einen Einlassfilter aus und lege die richtige Größe fest?

Was sind die Anzeichen dafür, dass ein Filterelement gewechselt werden muss?

Inspektion durch Sichtprüfung

Eine Sichtprüfung kann helfen, den Zustand des Filterelements zu beurteilen. Wenn ein Filter rauen Bedingungen ausgesetzt ist, kann es zu einer Verschlechterung des Mediums oder anderen sichtbaren Mängeln kommen. Sofern keine signifikanten sichtbaren Schäden vorliegen, ist diese Methode sehr subjektiv und bietet nur sehr wenig Konsistenz für das Wartungspersonal.

Filtermedien durch pyrophore Reaktion beschädigt. Die Hitze der Reaktion ließ das eingefangene Material schwelen und hinterließ große Löcher im Filtermedium.

Zeitabhängige Bestimmung

Ein einfacher Ansatz für den Filterwechsel ist die Einhaltung eines bestimmten Wartungsintervalls, das auf der Grundlage von Erfahrungswerten mit dem Prozess und der Anlage festgelegt wird. Wenn zum Beispiel das Öl der Pumpe alle 2000, 4000 oder 8000 Stunden gewechselt werden muss, sollte auch der Filterwechsel zu diesem Zeitpunkt erfolgen. Bei dieser Methode wird davon ausgegangen, dass der Filter nicht blockiert und die Leistung der Anlagen während des angegebenen Zeitraums beeinträchtigt wird.

Differenzdruckanzeige

Der Druckunterschied wird häufig als Indikator dafür verwendet, dass es an der Zeit ist, ein Filterelement zu wechseln. Dies ist wahrscheinlich die beste und genaueste Methode, um die verbleibende Lebensdauer eines Filterelements zu beurteilen, vorausgesetzt, das Filtermedium weist keine Risse oder Löcher auf. Wenn ein Filter mit Verunreinigungen beladen oder gesättigt wird, nimmt die Einschränkung des Luftstroms zu. Infolgedessen wird auch der Druckabfall über dem Filter zunehmen. Durch Messen des sauberen Druckabfalls (ΔP) über einen Filter bei der Installation können Sie den Differenzdruck genau überwachen. Einfache Manometer oder Druckabfallindikatoren können in Kombination mit einem Filter verwendet werden, um einen Wechselzeitpunkt zu bestimmen. Die Filterwechseldifferenz wird bei 37-50 mbar über dem anfänglichen ΔP empfohlen.

Ein an einem Vakuumfilter installierter Differenzdruckmesser zur Überwachung des Druckabfalls über dem Filterelement.

Sinkende Geräteleistung

Die Filtration schränkt naturgemäß den Luftstrom zu Ihren Maschinen ein. Ein gut dimensionierter Filter minimiert diese Einschränkung beim Start. Wenn das Filterelement schmutzig wird und mit Verunreinigungen zu verstopfen beginnt, muss die luftbewegende Ausrüstung härter arbeiten, um die erhöhte Einschränkung des Luftstroms zu überwinden, die durch das verstopfte Medium verursacht wird. Wenn ein Filter nicht gewechselt oder gewartet wird, kann es schwieriger werden, die erforderliche Systemleistung zu erreichen, und der Prozess muss möglicherweise heruntergefahren werden. Das Ergebnis kann ein zusätzlicher Energieverbrauch sein, da Ihre Systeme härter arbeitet, um der Einschränkung entgegenzuwirken. Ein gut dimensionierter und gewarteter Filter schützt nicht nur die Ausrüstung, sondern trägt auch zu einem geringeren Energieverbrauch bei.

Mit Partikeln bedecktes Filterelement, das den Luftstrom zur Vakuumpumpe einschränkt.

Kontaminierte Prozesse

Wenn Ihre Prozessausgänge verunreinigt sind, kann dies ein weiterer Hinweis darauf sein, dass es an der Zeit ist, Ihren Filter zu wechseln. Das Wegwerfen fertiger oder in Bearbeitung befindlicher Waren kann kostspielig sein. Wenn ein Einlassfilter eines Gebläses in einer pneumatischen Kunststoffförderanwendung ausgefallen ist, können atmosphärischer Staub und Schmutz in den geförderten Kunststoff gelangen. Denken Sie an Spritzguss- oder Dünnschichtanwendungen: Alle atmosphärischen Staubpartikel könnten die Charge ruinieren.

Kontaminierte Umgebung

Wenn in Ölnebelabscheidern ein Koaleszenzelement verstopft, kann es beginnen, den Ölnebel nicht mehr aufzunehmen und zu „rauchen“. Viele Faktoren tragen zur Verstopfung bei, einschließlich des Eindringens von Partikeln in den Abluftstrom oder der Emulgierung von Schmieröl, das den Abgasfilter erreicht. In beiden Fällen kann ein Bypass von Ölnebel ein Hinweis darauf sein, dass es an der Zeit ist, das Koaleszenzfilterelement zu wechseln.

Ölnebelaustritt in ein Kraftwerk schafft potenzielle Rutschgefahren.

Systemfehler

Wenn ein Filterelement vernachlässigt wird und seine maximale Druckdifferenz erreicht, kann es kollabieren. Ein kollabierter Filter ermöglicht eine Umgehung und das Gerät könnte schädliche Verunreinigungen aufnehmen, die die Innenteile beschädigen. Ein Alptraumszenario!! Etwas ist schief gelaufen, aber hätte es vermieden werden können? Was tun mit den Mitarbeitern, die jetzt nichts zu tun haben?

Dies ist der ultimative Indikator dafür, dass es Zeit für ein Ersatzfilterelement ist … und vielleicht auch Zeit für einen kostspieligen Umbau oder ein neues Gerät.

Particulate filter collapsed after exceeding maximum differential pressure rating

Machen Sie die Filterwartung möglich!

Unabhängig von den Indikatoren, die verwendet werden, um festzustellen, wann Sie Ihren Filter wechseln müssen, ist eine regelmäßige Wartung des Filters unerlässlich, um eine sichere und produktive Arbeitsumgebung aufrechtzuerhalten. Das Ziel ist es, proaktiv zu sein und Ihre Filterwartung um die Spitzenproduktions- und Betriebszeiten herum zu planen, bevor Ihre Ausrüstung sie für Sie einplant.

Lassen Sie uns Ihnen helfen, ein Filtersystem zu entwickeln, das die Wartung rationalisiert, Prozessunterbrechungen minimiert und Ihre Ausrüstung und Umgebung vor schädlichen Verunreinigungen schützt.

Ziehen Sie die Experten hinzu, wenn Sie Hilfe benötigen!

Solberg Filtration ist ein führender Hersteller von Vakuumfiltern, Filterschalldämpfern, Abscheidern und Ölnebelabscheidern für Kompressoren, Gebläse, Vakuumpumpen und Stromerzeugung. Zögern Sie nicht, uns bezüglich Ihrer Bedenken hinsichtlich der Filtergröße sowie anderer technischer Anfragen zu kontaktieren.

Erfahren Sie mehr über unsere große Auswahl an Ersatzfilterelementen, Industriefiltrationsprodukten , und Kundenfallstudien auf unserer Website unter www.solbergmfg.com