Filtration dans les applications de maintien par vide sur CNC

La façon dont nous utilisons et développons les outils a évolué au fil des siècles. Les industries manufacturières utilisent aujourd'hui des outils et des équipements de pointe pour accomplir des travaux plus sophistiqués, dont beaucoup nécessitent une précision autonome. Un type d'équipement spécifique, la machine CNC (Computer Numerical Control), a connu une évolution considérable depuis sa création. Aujourd'hui, les machines CNC, y compris les fraiseuses CNC, les tours CNC, les lasers CNC, les routeurs CNC, les imprimantes 3D, et bien d'autres encore, sont présentes dans l'ensemble de l'industrie. Cet article traite des méthodes de maintien du vide dans les applications CNC et des solutions de filtration pour protéger l'équipement de vide utilisé dans les process de maintien du vide.

Progrès dans les process d'usinage et de détourage

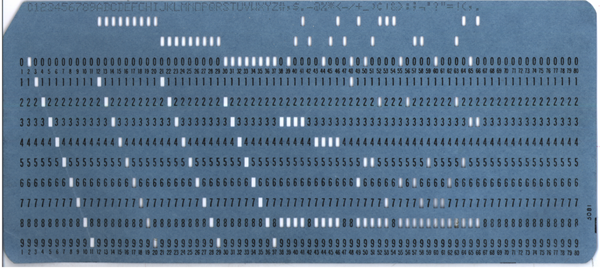

L'usinage de matériaux tels que le métal, le bois, le plastique et la fibre de carbone permet de produire des pièces de précision pour diverses industries. À partir des années 1940, l'avènement des machines à commande numérique a commencé. Cette pièce d'équipement d'usinage servocommandée est programmée pour exécuter une série de fonctions d'usinage afin de produire une pièce. Dans les premiers temps, cette opération s'effectuait à l'aide de cartes perforées. Les cartes perforées sont des cartes en papier rigide qui utilisent une série de trous perforés pour informer ou "programmer" les mouvements de la machine. La programmation, le codage et le contrôle de ces équipements d'usinage ont suivi l'essor de l'ère informatique.

Une carte perforée CNC (ou "carte perforée"). Des trous sont percés dans la carte pour définir des instructions ou des programmes informatiques.

Aujourd'hui, les machines à commande numérique sont couramment utilisées dans les installations de production. Parallèlement aux progrès technologiques permettant de diriger les activités des machines, d'autres méthodes ont évolué, telles que le maintien des pièces usinées. Au début, les pièces étaient serrées mécaniquement sur une table pendant qu'elles étaient usinées et transformées en une pièce finie. La difficulté de cette méthode réside dans le risque d'endommager le matériau en le serrant physiquement en place. Même avec l'utilisation de tampons ou de matériaux de protection, il est possible de rayer et d'endommager les pièces, car une pression importante est nécessaire pour empêcher les matériaux de bouger pendant l'usinage. Le glissement et le déplacement du matériau usiné peuvent entraîner des taux élevés de reprise ou de rebut et coûter cher au fabricant. Un autre défi, en particulier pour la production de pièces sur mesure, est que les dispositifs de serrage peuvent créer des obstructions lors de la phase d'usinage. Lorsque l'outil se déplace sur la table, il peut se heurter à un dispositif de serrage. Cela peut entraîner des dommages coûteux à l'outil ou au dispositif de serrage.

Maintien par vide dans les applications d'usinage et de détourage sur CNC

Dans la plupart des opérations d'usinage modernes, il existe une forme de maintien sous vide qui minimise ou élimine le besoin de pinces mécaniques. Imaginez que vous tenez l'aspirateur d'atelier dans la paume ouverte de votre main, l'aspiration maintient la buse contre votre main. Le même principe s'applique au maintien sous vide utilisé dans l'usinage CNC.

La table d'usinage est constituée d'un plateau plat perforé dont toute la surface est percée d'une grille de petits trous. À l'aide d'une pompe à vide, le vide est appliqué sur la face inférieure de la table, ce qui crée un flux d'air et une aspiration au niveau des trous. Avec un système de pompe à vide correctement dimensionné, l'aspiration est suffisamment forte pour maintenir fermement les matériaux plats sur la table. Cette énorme force de maintien permet de couper ou d'usiner une pièce sans la déplacer. Une fois le vide cassé ou retiré, les pièces peuvent être enlevées. L'un des inconvénients de cette méthode de maintien est la gestion du flux d'air à travers les perforations. Si trop de trous sont ouverts sur la table, le système n'atteindra pas le niveau de vide nécessaire pour maintenir les matériaux en place pendant l'opération d'usinage. Une gestion efficace de la table nécessite des ajustements avant et pendant la production afin de garantir la disponibilité d'un vide adéquat tout au long du cycle d'usinage.

Routeur CNC avec une grande table de maintien sous vide dans un atelier de menuiserie.

Une autre méthode courante de maintien du vide consiste à utiliser une nacelle à vide. Avec cette méthode, le nacelle a une forme spécifique qui correspond au profil de la pièce à maintenir. Un joint d'étanchéité est utilisé sur le pourtour de la nacelle afin de s'assurer que la pièce usinée est fermement maintenue sur la nacelle à vide. Cette méthode est beaucoup plus ciblée et concentre l’aspiration du vide sur la pièce spécifique ou la série de pièces. La nacelle nécessite généralement un débit beaucoup plus faible de la part d'une pompe à vide, en général plus petite, car la surface est beaucoup plus petite et la zone nécessitant le vide est très spécifique.

Défis de la filtration dans les applications de maintien par vide sur CNC

Toutes les méthodes de maintien du vide posent des problèmes au composant le plus critique de cette méthode d'usinage : la pompe à vide. Si la pompe à vide ne fonctionne pas, il n'y a pas de maintien et pas de production. Avec une pompe à vide fonctionnant à capacité réduite, les opérateurs peuvent être confrontés à des taux de rebut élevés et à la frustration pour cause d'arrêt en milieu de cycle. Ces deux scénarios sont une mauvaise nouvelle pour les opérateurs.

Lorsque les matériaux sont coupés ou usinés, des particules telles que de la poussière ou des copeaux sont créées et migrent vers la pompe à vide à travers les ouvertures libres de la table ou de la nacelle perforée. La plupart des installations utilisant le maintien par vide sont sensibles à l'importance de la protection et l'entretien de la pompe à vide. Une défaillance de la pompe à vide peut entraîner l'arrêt de toute une chaîne de production et des réparations coûteuses.

De droite à gauche : Filtre de pré-séparation à haut rendement éliminant les grosses particules de travail du bois sur CNC avant un filtre à vide à particules fines en polyester avec un profil en ligne.

Comment protéger sa pompe à vide et maintenir la production ? Pour répondre à cette question, il est important de comprendre les variables du process. Tout d'abord, quel est le matériau coupé ou usiné ? Deuxièmement, quel est le type de pompe à vide utilisé (technologie, capacité de débit, niveau de vide requis, etc.) ? Troisièmement, y a-t-il d'autres additifs, tels que des fluides de coupe, dans le processus d'usinage ? Après avoir répondu à toutes les questions précédentes, un système d'aspiration personnalisé avec la bonne solution de filtration peut être fourni.

Le routage sur CNC avec maintien par vide est couramment utilisé dans l'industrie du bois. Presque tous les meubles ont des panneaux ou des cadres découpés par une machine CNC dans du bois ou des panneaux de particules. CL'usinage sur CNC et le maintien par vide sont également utilisés pour l'usinage d'autres matériaux tels que les alliages, la mousse, la fibre de carbone, la résine et bien d'autres encore. Un dénominateur commun à tous les matériaux est que les débris créés au cours de l'opération d'usinage sont entraînés dans le flux de vide. La consistance des débris varie en fonction du matériau usiné et/ou coupé. Par exemple, le bois produit des particules de poussière plus grosses, tandis que la fibre de carbone produit des particules beaucoup plus fines. Lors de la découpe d'alliages métalliques, un liquide de coupe est généralement utilisé pour faciliter le processus et peut être aspiré dans la pompe à vide. Compte tenu de la complexité et de la multitude des matériaux utilisés dans les équipements de routage et d'usinage CNC, un système de vide et une solution de filtration répondant aux exigences spécifiques du process contribueront à maximiser le temps de fonctionnement et l'efficacité opérationnelle de ce dernier.

Contamination par les particules dans les systèmes de maintien par vide

La contamination sous forme de poussière et de particules de poudre est fréquente dans les applications de détourage du bois et de la résine. Lors de la sélection de la bonne filtration pour la pompe à vide, il est nécessaire de comprendre la taille et le volume des particules transportées lors des opérations sur CNC. En fonction des variables du process et des caractéristiques des particules, un seul filtre en ligne pour pompe à vide peut être la bonne solution pour une charge de poussière légère. Pour des charges de poussières plus importantes, un système de filtration à plusieurs étages avec des médias de filtration spéciaux peut être nécessaire. Les applications de détourage du bois génèrent généralement de grandes quantités de particules de poussière qui sont transportées dans le flux d'aspiration. Dans ce cas, une solution de filtration en deux étapes est préférable. Le premier étage élimine les particules les plus grosses et prolonge la durée de vie du filtre primaire du deuxième étage. Par exemple, un filtre Solberg Spinmeister peut être utilisé pour extraire la plus grande partie de la matière par la force centrifuge. Le filtre primaire est un élément filtrant plissé traditionnel en polyester de 5 microns ou de 1 micron, qui retient les poussières plus fines susceptibles d'être transportées après le premier étage.

De droite à gauche : un filtre de pré-séparation à haut rendement capturant les grosses particules avant un filtre en ligne de pompe à vide dans une application CNC pour le travail du bois.

Les matériaux qui produisent des particules de poussière plus fines, comme la fibre de carbone, nécessitent des solutions de filtration spéciales. Lorsqu'elle est usinée, la fibre de carbone produit une fine poussière dont la consistance est similaire à celle du talc. Dans les applications à forte charge de poussière, cette fine poussière peut rapidement obstruer les médias filtrants standard en polyester. Pour cette application, la technologie à décolmatage automatique est une solution idéale pour lutter contre les fortes charges de particules fines. Le système de décolmatage utilise un élément filtrant spécifique, fabriqué à partir d'un média filtrant présentant d'excellentes caractéristiques de libération. L'élément filtrant est conçu pour résister à des impulsions périodiques d'air comprimé qui envoient la poussière capturée dans une cuve de collecte. Cette technologie de filtre autonettoyant permet un flux d'air continu tout au long du process d'aspiration et prolonge les intervalles de maintenance. La configuration de décolmatage automatique peut être optimisée selon les besoins du process pour garantir son bon fonctionnement et la propreté .

Contamination des liquides dans les systèmes de maintien par vide

Lors de l'usinage d'alliages métalliques, il est courant d'utiliser un liquide de coupe pour refroidir l'outil. Cette application de maintien par vide détecte les contaminants sous forme liquide et particulaire. Un système de filtration en plusieurs étapes est généralement la meilleure approche pour faire face aux fortes charges de liquide et préserver la sécurité de l'équipement d'aspiration. La plupart des systèmes de filtration à plusieurs étages utilisent des chicanes, des changements de vitesse et un filtre à particules en phase finale pour minimiser la migration des contaminants vers la pompe à vide. Lorsque le taux de contamination par le liquide est élevé ou si un besoin de drainage continu est nécessaire, des systèmes de drainage automatique peuvent être ajoutés pour éliminer le liquide de la cuve sans perturber le process de vide. L'automatisation élimine la nécessité pour un opérateur de surveiller les niveaux de liquide et de vidanger manuellement la cuve. Les systèmes de drainage automatique permettent de minimiser le risque d'erreur humaine et sont essentiels pour protéger les pompes à vide dans les applications de maintien du vide en présence de liquides.

Un filtre à vide en ligne retient les particules métalliques fines (au centre à gauche) et un séparateur de liquide retient le liquide de coupe (en haut à droite) avant qu'il n'entre dans la pompe à vide d'une CNC.

Conclusion : Protégez votre pompe à vide

Les pompes à vide jouent un rôle important dans les opérations de production sur CNC. Le maintien par le vide est une méthode très efficace pour maintenir les pièces en place si le vide est suffisant. Compte tenu des quantités importantes de particules et de liquides dégagées au cours du process, il est essentiel de protéger la pompe à vide contre l'ingestion de contaminants nocifs afin de maintenir le fonctionnement de l'équipement de production CNC. Toutes les technologies de pompes à vide sont susceptibles de voir leurs performances diminuer et de tomber en panne si une quantité suffisante de contaminants est ingérée. Le coût de reconstruction ou de remplacement d'une pompe à vide est bien plus élevé que la mise en œuvre et l'entretien d'une solution de filtration.

Comme indiqué ci-dessus, de nombreuses options de filtration standard et personnalisées sont disponibles pour optimiser tout process de maintien par le vide, quel que soit le défi à relever. Le choix de la bonne filtration et de la bonne protection de séparation pour un système de maintien par le vide peut faire gagner beaucoup de temps, d'argent et de frustration aux opérateurs d'installations de production CNC. Pour plus d'informations, contactez Solberg avec les détails de votre demande.