Filtração em aplicações para fixação a vácuo em Routers CNC

À medida que evoluímos ao longo dos séculos, também evoluiu a forma como usamos e desenvolvemos ferramentas. As indústrias de manufatura agora operam usando ferramentas e equipamentos avançados para realizar trabalhos mais sofisticados; muitos dos quais exigem precisão autônoma. Um tipo específico de equipamento, a máquina CNC (Controle Numérico Computadorizado), teve uma grande evolução desde a sua criação. Hoje, máquinas CNC, incluindo moinhos CNC, tornos CNC, lasers CNC, roteadores CNC, impressoras 3D e muito mais podem ser encontrados em toda a indústria. Este artigo discute os métodos de fixação a vácuo em aplicações CNC e soluções de filtração para proteger o equipamento de vácuo usado em processos de fixação a vácuo.

Avanços em Processos de Usinagem e Roteamento

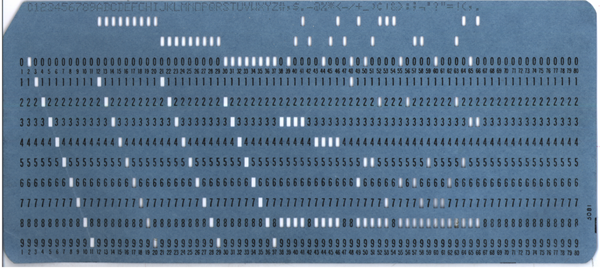

A usinagem de materiais como metal, madeira, plástico e fibra de carbono, permitem a produção de peças de precisão para diversas indústrias. A partir da década de 1940, iniciou-se o advento das máquinas NC (controle numérico). Este equipamento de usinagem servo-controlado é programado para executar uma série de funções de usinagem para produzir uma peça. Nos primeiros dias, isso era feito usando cartões perfurados. Os cartões perfurados são cartões de papel rígido que usam uma série de furos perfurados para informar ou "programar" os movimentos da máquina. À medida que a era da computação floresceu, o mesmo aconteceu com a programação, codificação e controle desses equipamentos de usinagem.

Um cartão perfurado CNC (ou "cartão perfurado"). Furis são feitos no cartão como uma forma de definir instruções de computação ou programas.

Avançando rapidamente até os dias atuais, agora as máquinas CNC são comumente usadas em instalações de produção. Junto com os avanços na tecnologia para direcionar as atividades da máquina, outros métodos evoluíram, como o processo de fixação para peças que estão sendo usinadas. No início, as peças eram mecanicamente presas a uma mesa enquanto eram usinadas e transformadas em uma peça acabada. Um desafio com este método é o potencial de danificar o material ao prendê-lo fisicamente no lugar. Mesmo com o uso de almofadas ou materiais de proteção, há potencial para arranhar e danificar peças, pois é necessária uma pressão significativa para impedir que os materiais se movam durante a usinagem. O deslizamento e a movimentação do material que está sendo usinado podem resultar em altos níveis de retrabalho ou taxas de refugo e ser dispendiosos para um fabricante. Outro desafio, particularmente com a produção de peças personalizadas, é que os dispositivos de fixação podem criar obstruções para o processo de usinagem. À medida que a ferramenta se move ao redor da mesa, ela pode esbarrar em um dispositivo de fixação. Isso pode causar danos dispendiosos à ferramenta ou ao dispositivo de fixação.

Fixação a vácuo em aplicações de usinagem CNC e roteamento

Na maioria das operações de usinagem modernas, existe alguma forma de fixação a vácuo, o que minimiza ou elimina a necessidade de grampos mecânicos. Imagine colocar a sucção de um aspirador na palma da sua mão, a sucção segura o bico com força a sua mão. O mesmo princípio se aplica com a fixação a vácuo usada na usinagem CNC.

A mesa de posicionamento consiste em uma mesa plana perfurada com uma infinidade de pequenos furos em toda a superfície. Usando uma bomba de vácuo, o vácuo é aplicado na parte inferior da mesa, criando fluxo de ar e sucção nos furos. Com uma bomba de vácuo de tamanho adequado, a sucção é forte o suficiente para manter os materiais planos firmemente à mesa. Essa enorme força de retenção permite que uma peça seja cortada ou usinada sem se mover. Uma vez que o vácuo é quebrado ou removido, as peças podem ser removidas. Uma desvantagem desse método de fixação é o gerenciamento do fluxo de ar através das perfurações. Se muitos furos forem abertos na mesa, o sistema não atingirá o nível de vácuo necessário para manter os materiais no lugar durante o processo de usinagem. O gerenciamento eficaz da mesa requer ajustes antes e durante a produção para garantir que o vácuo adequado esteja disponível durante todo o ciclo de usinagem.

Máquina de roteamento CNC com grande mesa de fixação a vácuo dentro de uma marcenaria.

Outro método comum de fixação a vácuo utiliza estruturas especificas para fixação a vácuo de peças. Com este método, a estrutura tem formato específico para corresponder ao perfil da peça que está sendo fixada. Uma junta é usada ao redor do perímetro da peça para garantir que seja fixada firmemente à estrutura de fixação a vácuo. Este método é muito mais direcionado e concentra a pressão de vácuo para a peça específica ou série de peças. A estrutura geralmente requer um fluxo muito menor de uma bomba de vácuo, pois a superfície é muito menor e a área que requer vácuo é muito específica.

Desafios de filtragem em aplicações de fixação a vácuo CNC

Todos os métodos de fixação a vácuo apresentam desafios para o componente mais crítico neste processo de usinagem: a bomba de vácuo. Sem uma bomba de vácuo em funcionamento, não há fixação e nem produção. Com uma bomba de vácuo operando com capacidade reduzida, os operadores podem experimentar altas taxas de rejeição e frustração com um desligamento no meio do ciclo. Ambos os cenários são notícias indesejáveis para os operadores.

À medida que os materiais são cortados ou usinados, partículas como poeira ou aparas são criadas e migram para a bomba de vácuo através de quaisquer aberturas irrestritas na mesa perfurada ou estrutura de fixação. A maioria das instalações que utilizam a fixação a vácuo percebem a importância de proteger e manter a bomba de vácuo. A falha da bomba de vácuo pode desligar toda uma linha de produção e resultar em reparos caros.

Da direita para a esquerda: Filtro de pré-purificador para serviço pesado removendo partículas grandes de madeira antes de um filtro a vácuo de poliéster de partículas finas de passagem direta.

Como proteger sua bomba de vácuo e manter a produção operando? Para responder a essa pergunta, é importante entender as variáveis do processo. Primeiro, que material está sendo cortado ou usinado? Em segundo lugar, que tipo de bomba de vácuo está sendo usada (tecnologia, capacidade, nível de vácuo necessário, etc.)? Terceiro, existem outros aditivos, como fluidos de corte, no processo de usinagem? Depois que todas as perguntas anteriores forem respondidas, um sistema de vácuo personalizado com a solução de filtragem certa pode ser fornecido.

O roteamento CNC com fixação a vácuo é comumente usado na indústria de marcenaria. Quase todos os móveis têm painéis ou esquadrias cortados por uma máquina CNC a partir de madeira ou aglomerado. A usinagem CNC e a fixação a vácuo também são usadas para usinagem de outros materiais, como ligas, espuma, fibra de carbono, resina e muitos outros. Um denominador comum em todos os materiais é que os detritos do processo criados durante o processo de usinagem serão puxados para o fluxo de vácuo. Dependendo do material que está sendo usinado e/ou cortado, há uma diferença na consistência dos detritos. Por exemplo, a madeira cria partículas de poeira maiores, enquanto a fibra de carbono cria partículas muito mais finas. Ao cortar ligas metálicas, um fluido de corte é comumente usado para ajudar no processo e pode ser aspirado para a bomba de vácuo. Dada a complexidade e a multiplicidade de materiais usados com equipamentos de roteamento e usinagem CNC, um sistema de vácuo e uma solução de filtragem que atendam a requisitos específicos do processo ajudarão a maximizar o tempo de atividade do processo e a eficiência operacional.

Contaminação por partículas em sistemas de fixação a vácuo

A contaminação na forma de poeira e partículas em pó é comum em aplicações de roteamento de madeira e resina. Ao selecionar a filtragem certa para a bomba de vácuo, é necessário entender o tamanho e o volume de transporte de partículas do processo CNC. Dependendo das variáveis de processo e características das partículas, um único filtro na linha da bomba de vácuo pode ser a solução correta para uma carga leve de poeira. Para cargas de poeira mais pesadas, um sofisticado sistema de filtragem de vários estágios com meios de filtragem especiais pode ser necessário. As aplicações de roteamento de madeira normalmente geram grandes quantidades de partículas de poeira que são transportadas para o fluxo de vácuo. Nesse caso, uma solução de filtragem de dois estágios é aconselhada. O primeiro estágio removerá partículas maiores e estenderá a vida útil do filtro primário do segundo estágio. Por exemplo, um filtro Solberg Spinmeister pode ser utilizado para retirar a maior parte do material por centrifugação. O filtro primário seria um elemento filtrante de poliéster plissado tradicional de 5 mícrons ou 1 mícron* para capturar a poeira mais fina que podem passar pelo primeiro estágio.

Da direita para a esquerda: Um pré-filtro para serviço pesado que captura partículas grandes antes de um filtro de linha de bomba de vácuo em uma aplicação CNC para marcenaria.

Materiais que produzem partículas de poeira mais finas, como fibra de carbono, exigem soluções especiais de filtração. Quando usinada, a fibra de carbono produz um pó fino que é semelhante em consistência ao pó de talco. Em aplicações de alta carga de poeira, essa poeira fina pode saturar rapidamente o meio filtrante de poliéster padrão. Para esta aplicação, a tecnologia de pulso reverso é uma solução ideal para combater a saturação de partículas finas. O sistema de pulso reverso utiliza um elemento filtrante especial construído a partir de um meio filtrante de baixa aderência com excelentes características de liberação. O elemento filtrante é construído para suportar pulsos periódicos de ar comprimido que depositam a poeira capturada para um pote coletor. Esta tecnologia de filtro autolimpante permite o fluxo contínuo de ar através do processo de vácuo e estende os intervalos de manutenção. A configuração de pulso reverso pode ser otimizada para pulsar conforme necessário para manter o processo em execução e limpo.

Contaminação líquida em fixação a vácuo

Ao usinar ligas metálicas, é comum ter fluido de corte no processo para resfriar o ferramental. Esta aplicação de fixação a vácuo vê contaminantes nas formas líquida e particulada. Um sistema de separação de vários estágios é geralmente a melhor abordagem para lidar com as cargas pesadas de líquidos e manter o equipamento de vácuo seguro. A maioria dos sistemas de filtragem de vários estágios usará defletores, mudanças de velocidade e um filtro de partículas no estágio final para minimizar a migração de contaminantes em direção à bomba de vácuo. Quando o volume de líquido é grande ou a drenagem constante é necessária, sistemas de drenagem automáticos podem ser adicionados para remover o líquido do tanque de separação sem interromper o processo de vácuo. A automação elimina a necessidade de um operador observar os níveis de líquido e drenar manualmente o tanque separador. ** Os sistemas automáticos de drenagem ajudam a minimizar o potencial de erro humano e são essenciais para proteger as bombas de vácuo em aplicações de fixação a vácuo onde há líquidos.

Um Filtro de linha a Vácuo capturando partículas finas de metal (Meio Esquerdo) e um Separador de Líquido capturando fluido de corte (Parte Superior Direita) antes de entrar na bomba de vácuo de uma unidade CNC.

Conclusão: Proteja sua bomba de vácuo

As bombas de vácuo desempenham um papel importante nos processos de produção CNC. A fixação a vácuo é um método altamente eficaz para manter as peças fixas se o vácuo adequado for aplicado. Com as altas quantidades de partículas e líquidos liberados durante o processo, proteger a bomba de vácuo da ingestão de contaminantes nocivos é essencial para manter o equipamento CNC de produção funcionando. Todas as tecnologias de bombas de vácuo são suscetíveis a desempenho reduzido e falha se forem ingeridos contaminantes suficientes. O custo para reconstruir ou substituir uma bomba de vácuo é muito maior do que implementar e manter uma solução de filtragem.

Como descrito acima, há muitas opções de filtragem padrão e personalizadas disponíveis para otimizar qualquer processo de fixação a vácuo, não importa o quão desafiador. Escolher a proteção de filtragem e separação certa para um sistema de fixação a vácuo pode economizar tempo, dinheiro e frustração significativos para os operadores de instalações de produção com máquinas CNC. Para mais informações, contacte a Solberg com os detalhes da sua aplicação.