Herausforderungen der Filtration bei Fleischverarbeitungsanwendungen.

Vakuumpumpen sind seit dem späten 19. Jahrhundert Teil der Industrie, als Thomas Edison begann, Vakuumtechnologie zur Herstellung besserer Glühbirnen einzusetzen. Im Laufe des 20. und 21. Jahrhunderts führten Fortschritte in der Vakuumpumpentechnologie zu vielen Optionen, darunter Nass- und Trockenpumpen. Nasspumpen dichten und schmieren mit Flüssigkeiten wie Öl oder Wasser, die mit der gepumpten Luft oder dem gepumpten Gas in der Vakuum-/Kompressionskammer des Pumpengehäuses in Kontakt kommen. Trockenpumpen haben keine Flüssigkeiten in der Vakuum-/Kompressionskammer des Pumpengehäuses und sind auf enge Toleranzen anstelle von Flüssigkeitsdichtungen angewiesen, um tiefere Vakuumniveaus zu erreichen.

Die Rolle des Vakuums in fleischverarbeitenden Anwendungen

Vakuum kann in der Fleischverarbeitungs- und Verpackungsindustrie vielfältig eingesetzt werden. Vom Mischen der Zutaten über das Ausnehmen (Entfernen von Organen, überschüssigem Fett, Knochen usw.) bis hin zum Waschen/Zubereiten des Fleisches oder sogar bei der Verpackung des Fleisches selbst ist Vakuum für die Branche von entscheidender Bedeutung.

Eine gängige Fleischverarbeitungsanwendung umfasst große Fleischmassagegeräte, um Zutaten zu Fleischspezialitäten wie Truthahn-, Hühnchen- und Schinkenprodukten hinzuzufügen, die Sie in Ihrem örtlichen Feinkostregal finden. Bei dieser Anwendung wird das Vakuum in den Massagegeräten genutzt, um die Gewürze in das Fleisch einzubringen.

Herausforderungen bei fleischverarbeitenden Anwendungen

Abbildung 1: Vakuumpumpe mit emulgiertem Wasser und Öl aus einer Fleischverarbeitungsanwendung, mit freundlicher Genehmigung von Duke Vacuum Pumps.

Die Herausforderung bei Vakuumpumpen und Fleisch-Anwendungen besteht darin, dass die Vakuumpumpe beim Mischen des Fleisch- und Gewürzprodukts Fleisch-/Fettstücke, Flüssigkeiten/Säfte, Gewürzpartikel und andere Verunreinigungen zur Vakuumpumpe ziehen kann. Ohne die richtige Filterung und Trennung werden diese Verunreinigungen in die Pumpe gesaugt, wo sie sich ansammeln und Probleme verursachen können, mit denen sich die Bediener auseinandersetzen müssen (Abbildung 1).

Schutz der Vakuumpumpe in fleischverarbeitenden Anwendungen

Um potenzielle Probleme und Enttäuschungen bei der Nachrüstung oder Installation von Vakuumpumpen in Fleischverarbeitungsanwendungen zu minimieren, müssen alle aus dem Prozess austretenden Flüssigkeiten und Feststoffe vor dem Eintritt in die Pumpe aufgefangen werden. Jede Änderung der Pumpentechnologie erfordert die Planung der Filtration und Trennung als Teil einer effektiven Neugestaltung und Implementierung des Vakuumsystems. Eine erfolgreiche Filtrations- und Trennlösung muss alle in flüssiger und fester Form vorhandenen Verunreinigungen berücksichtigen.

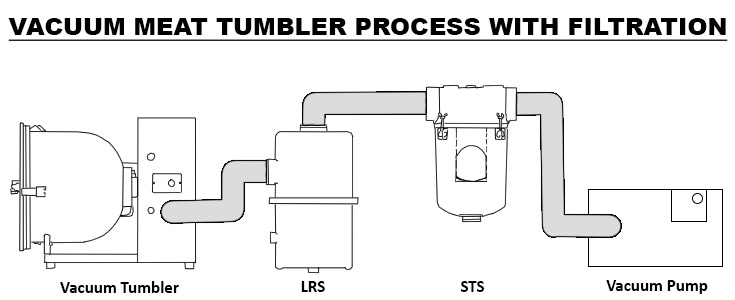

Bei einer aktuellen Fleisch-Anwendung arbeitete Solberg mit Beteiligten zusammen, um eine umfassende Filtrations- und Trennlösung zu entwickeln (Abbildung 2). Das Filtersystem umfasste einen Knockout-Separator zur Flüssigkeitsentfernung (LRS-Serie), um Tröpfchen, Flüssigkeitspfropfen und Gewürzpartikel aufzufangen. Das LRS-Gehäuse verfügt über ein integriertes mechanisches Ablenkblech für das anfängliche Ausschlagen und eine Expansionskammer, die eine erhebliche Aufnahmekapazität für Flüssigkeiten/Schlamm ermöglicht. Der LRS verfügt außerdem über ein Fünf-Mikron-Polyester-Filterelement mit einer Effizienz von 99 % zur Entfernung von Gewürzpulver und Partikeln. Dieses System wurde zwischen den Gehältern und der Vakuumpumpe installiert. Die Prozessluft verlässt die Mischbecher und strömt in den LRS-Knockout-Abscheider, wo sie auf die integrierte Ablenkplatte trifft, die sofort alle Flüssigkeitspfropfen und schwereren Partikel auf den Boden des Behälters ausscheidet. Durch eine Änderung des Luftstroms wird die Prozessluft dann durch den Filter geleitet, um alle verbleibenden Gewürzpartikel aufzufangen, und dann als saubere Prozessluft aus der Baugruppe abgeführt. Die Flüssigkeit/Partikel befinden sich am Boden des Gehäuses und können zwischen den Produktionsläufen abgelassen oder gereinigt werden.

Abbildung 2: Vakuum-Fleischbecher mit Filterung zum Schutz einer Vakuumpumpe.

Als zusätzlichen Schutz der Vakuumpumpe war ein „ausfallsicherer“ Inline-Vakuumfilter (STS-Serie) in der Lösung enthalten. Mit dem STS-Flüssigkeitsabscheider verfügt das Bedienpersonal über eine visuelle Anzeige jeglicher Verschleppung und einen Sicherheitsstopp-Kugelschwimmermechanismus, der den Durchfluss unterbricht, falls es zu einer katastrophalen Flüssigkeitsverschleppung kommt. Die Inline-Vakuumfalle im STS-Stil befindet sich zwischen dem LRS-Filter und der Vakuumpumpe. Dies fungiert als „letzten Schutz“ vor katastrophalen Ausfällen für die Pumpe, falls am ersten Filter keine regelmäßige Wartung durchgeführt wird.

Alle Fotos und Bilder mit freundlicher Genehmigung von Solberg Manufacturing